Nature Humaine (amocalypse)

Méhari/Véhicules

électriques>Amélioration>Moteur électrique>Méhari-Meunier

Première version: 2014-03-02

Dernière version: 2015-08-25

Méhari Meunier

Sommaire de la page

- Préambule

- Cahier des charges

- Architecture retenue pour le train arrière électrique

- Moteur

- Réduction de vitesse

- Transmission de mouvement

- Batterie

- BMS

- Chargeur

- Charge rapide

- Jauge d'état de charge

- Supercondensateur

- Reste à développer

- Pour en savoir plus ...

Préambule

Pour l'instant la méhari sera hybride, avec moteur thermique d'origine à l'avant et train arrière électrique (20 kg de moteur-controleur aussi puissant que le moteur thermique d'origine à l'avant), mais plus tard le but sera de la transformer en Tesla Girl en adoptant à l'avant un deuxième train arrière électrique sans direction (seule la vitesse différentielle des roues dirige la voiture).

L'originalité de la solution retenue, totalement inédite dans la 2cv à ma connaissance, est d'utiliser le faible encombrement du moteur électrique pour le placer dans le creux du bras de suspension, limitant la place prise dans la voiture (inutilisable à cause du débattement) et s'appuyant sur la carrosserie au contraire d'un moteur roue, inutilisable sur les bras tirés de la 2cv (à moins d'envisager un contrôle dynamique de suspension fonction du couple moteur exercé).

Ce train arrière doit permettre du trial comme la route de tous les jours et les longs trajets.

Cahier des charges

Type de terrain, nombre de roues motrices et blocage différentiel

Voir le paragraphe correspondant dans la Tesla Girl pour la partie trial.

Pour la route, prévoir de monter rapidement (70 km/h) une côte de 15%, de regénérer en descente et sur les freinages pour récupérer de l'énergie.

Pouvoir rouler tout électrique ou tout thermique (bien que dans ce cas-là les frottements moteurs électriques à cause des aimants ou des réducteurs font perdre du rendement).

Vu les conditions dantesques en cas de boue, le 4 roues motrices est obligatoire pour faire du trial. Dans les croisements de pont, il faut toujours 1 roue motrice sur un des essieux, l'arrière en priorité (le plus chargé dans les montées en marche avant).

En vitesse de pointe, les 120 km/h qui s'atteignent rapidement pare-brise baissé. On peut jouer sur le fait que le moteur électrique, s'il est limité à 4500 rpm avec le 72V, est dimensionné pour tourner à 6000 rpm, et probablement plus s'il n'est pas moteur. Mais attention à la surtension, le mode régénération doit être coupé.

Poids à vide et Charge utile

Le poids à vide de la méhari (530 kg) non renforcée, plus 50 kg de batterie, et 2 fois (15 kg de moteur controleur + 5 kg de transmission par chaine). Soit 620 kg à vide, soit 100 kg de moins qu'une méhari 4x4, tout en ayant le double de puissance. Mais presque 100 kg de plus que l'origine.

Il faut compter par compte que les batteries sont là, donc une électrification de l'avant fera partir 100 kg de moteurs-boite-réservoir-échappement et ne rajoutera que 40 kg de 2 moteur-controleur-transmission, soit 60 kg de gagné. Dans les passages trial on pourra retirer le groupe électrogène surement nécessaire à ce moment-là.

Dans les premiers temps, avec des éléments non optimisés on va vite monter à 680 kgs à vide (voir le classeur meunier, feuille poids), plus les 100 kgs de conducteur et d'équipements non optimisés c'est presque 800 kg de poids à déplacer. Nous tablerons par la suite sur 750 kg de Poids total roulant, histoire de prévoir un allègement ultérieur et de ne pas surdimensionner inutilement le système.

Le but est de transporter 4 personnes pas trop lourdes, soit 350 kg.

Soit un PTRA de 970 kg, celui d'origine, les capacités chassis sont donc respectées.

Architecture retenue pour le train arrière électrique

Cette architecture s'est faite en fonction du matériel que j'ai pu récupérer à droite et à gauche.

Partie batterie

72V et 4,6 kWh en LiFePo4.

60 kg prévus avec les bacs en fibre de verre/polyester.

Position à la place du réservoir d'origine.

Pour calculer la capacité, c'est surtout l'autonomie désirée et le surpoids acceptables qui vont dimensionner la capacité, de même qu'il faudra vérifier que la capacité permettra des puissances suffisantes pour ne pas être en limite des cellules.

Une très grosse simplification dit que la consommation du véhicule est 0,137*le poids véhicule en charge en kilo. Pour une méhari de 650 kg, on peut estimer une conso de 90 Wh/km. Avec 4,6 kWh de batterie on a une autonomie de 50 kms (dans le meilleur des cas, à 90 km/h le Cx étant déplorable la consommation sera beaucoup plus élevée). Compter une baisse de 20% d'autonomie par temps froid.

Partie moteur

2 Golden Motors de 3kW nominal, 8 kW en pointe (sous 72V).

Moteurs fixés sur tubulures à la caisse.

Axe moteur concentrique avec axe de rotation du bras sur traverse arrière (longueur constante entre le moteur et le moyeu de la roue).

Transmission de mouvement

Aux roues arrière.

Arbre moteur et axe de rotation moyeu avec axes parallèle.

Transmission par 2 roues servant de démultiplication, reliées soit par chaine soi par courroie.

Poids total

Voir le classeur meunier, feuille poids, le poids total de la transformation estimé est de 140 kgs. Comme vu dans le cahier des charges, nous considérons un poids total roulant de 750 kg.

Moteur

Type de moteur

2 Golden Motors de 3kW nominal, 8 kW en pointe (sous 72V).

Vitesse du moteur

D'après les calculs vus ici, à 70 km/h la roue tourne à 633 rpm.

Le moteur tourne à 4000 rpm maxi sous 72V.

Puissances et couples moteur

Demandés

La transfo meunier a été modélisé dans le classeur C&P, avec poids total véhicule de 750 kg, il en ressort :

- Configuration 1 routière : demie charge (150 kg soit 2 personnes à bord) sur le plat, 20 kW 190 N.m à 120 km/h, 10 kW 130 N.m à 90 km/h, 6kW et 95 N.m à 70 km/h.

- Configuration 2 trial : charge mini (100 kg soit 1 personne à bord) démarrage dans une pente de 100% à 5 km/h (vitesse largement suffisante dans ce cas-là) il faut un couple de 2230 N.m correspondant à une puissance de 10 kW.

Fournis

Aux 72V utilisés, je n'ai que 3kW nominal par moteur pour 20 N.m de couple (8kW max, mais temporaire (mauvais rendement et chauffe des aimants)).

En config 1, les 2 moteurs électriques ne me permettent que 70 km/h (la méhari est vraiment taillée pour cette vitesse, c'est déjà celle d'origine où le régime moteur est nominal et pourrait tourner des jours à ce régime).

Le couple fournit dépend du rapport de vitesse de la transmission. Il faut que ce rapport soit au minimum de 1/5.

Pour résumer, je peux aller à 70 km/h en mode électrique seul, il faudra le moteur avant par la suite. Si j'avais 2 moteurs électriques identiques à l'avant, je serais à 100 km/h de vitesse de pointe pour 12 kW consommés au rendement max, ce qui est pas mal.

Historique

Reçu en janvier 2014, de Voitric (celui qui a fait les quads ORA et à repris la société LUMINEO).

Contenait le moteur, le controleur et le cablage, acheté vers 2011 et jamais utilisé.

Caractéristiques controleur

Caractéristiques électriques

HPC-300 (II)

Pour moteur brushless

à onde carré (pas le controleur sinus wave) => plus de bruit moteur et d'à coups, un peu moins de rendement moteur

tension 24-72V.

tension pic : 90V

Courant de pointe en entrée : 150 A

Courant de pointe en sortie : 300 A (1min)

Caractéristiques mécaniques

poids : 2,2 kg

dimensions : 192*146*77 mm

Caractéristiques fonctionnelles

Port USB programmable (il faut avoir le câble optionnel pour programmer le voltage, le niveau de régénération, etc.),

Fusible de coupure

freinage régénératif

contrôle de température

Protection IP66

Faible bruit

Faible fluctuation de couple

Rendement supérieur à 98%

Haute fiabilité

Connecteur 23 broches étanche

Cruise contrôle (régulateur de vitesse)

Ramping (Assistance Démarrage en côte)

Gestion surchauffe moteur et controleur

température moteur maxi programmable

connectique CAN

contrôle DSP (digital signal processing?)

Pilotage synchrone de 2 contrôleurs

Paramètres programmables

Tension batterie d'entrée

Niveau de régénération

Composants présents

Kit de programmation

Pédale d'accélérateur

Interrupteur de freinage

Interrupteur à clé de contact (celui d'origine de la voiture)

Composants manquants

Bouton interrupteur pour le cruise control

Contacteur de puissance (à venir)

Caractéristiques moteur

moteur : HPM05K-4Q-PZ (acheté en 2011?) 5K pour 5000 je pense.

piloté par capteurs Hall

100 A nominal

300 A en pointe (30 s)

de 24 à 96V

de 3 à 8 kW

rendement 91%

vitesse de 2 000 à 6 000 rpm (paramétrable)

poids 11 kg

boitier alu

longueur 126 mm

diamètre 206 mm

arbre à clavette en sortie

résistant à l'eau,

arbre de sortie en inox

ventilateur de refroidissement incorporé

Performances

d'après l'analyse de Philippe :

à 72V, on va travailler entre 40 A et 110 A pour rester dans un rendement bon, idéalement à 50A (92%) ce qui nous fait du 3900 rpm et 3,3 kW.

Ensuite rendement acceptable entre 30 et 125 A, couple de 5 à 19 Nm et puissance de 2 kW à 7,5 kW.

Courant de pointe au démarrage de 160 A, couple de 26 Nm.

Commande moteurs

Contrôle vitesse hybride (moteur thermique + moteurs électriques)

Dans ce cas, l'accélérateur pilote l'ouverture papillon du moteur thermique, image du couple moteur. Il faut le traduire en consigne vitesse pour le moteur électrique.

La position de l'accélérateur contrôlant le couple thermique, la vitesse véhicule dépendant du rapport de vitesse engagé, il nous faut alors récupérer la vitesse véhicule (prise en sortie de boîte) et lire la position accélérateur comme une variation de consigne autour de la consigne de vitesse lue sur le capteur de vitesse.

Par exemple, je suis en quatrième à 80 km/h vitesse stabilisée, la consigne moteur électrique ne varie pas, la position actuelle accélérateur est récupérée comme le neutre accélérateur. Si je relâche, je diminue la puissance appliquée au moteur arrière, si j'appuie, j'augmente la consigne de puissance.

Il n'y a pas de régénération électrique dans ce mode, seul l'appui sur la pédale de frein lancera une régénération.

En tout terrain( merci à marc Voisin pour la remarque) on est toujours en train de bouger l'accélérateur pour gérer le patinage des roues, il faudrait pouvoir désactiver la consigne accélérateur au pieds et trouver un autre fonctionnement. Du genre un potentiomètre image du couple à appliquer pour atteindre une vitesse supérieure à celle actuelle, ou image du couple à appliquer en permanence aux roues arrière.

Contrôle vitesse 100% électrique

Le mode le plus facile à gérer. C'est un capteur d'accélérateur classique, la position de la pédale donne la consigne vitesse à atteindre.

Régulation de la vitesse des 2 moteurs électriques arrière

Sur les robots à 2 roues motrices, on utilise le module L293D, assez vieux et bien documenté. Très facile à mettre en œuvre, il s'agit d'un double pont en H à transistors bipolaires permettant de piloter les deux moteurs de manière indépendante. Il est ainsi possible d'avoir 2 sens de rotation, roue libre, freinage et vitesse variable des moteurs en virage pour retrouver le fonctionnement du différentiel mécanique.

Mais d'après les essais réalisés, aucun contrôle n'est nécessaire, les moteurs étant pilotés en couple le moteur extérieur ayant moins de couple appliqué ira plus vite. A voir lors des essais.

Réduction de vitesse

Contraintes sur le couple demandé

Imaginons le cas extrême, en trial démarrage dans une côte de 100% (ce que peut faire une méhari 4x4, grâce à son réducteur et son blocage de différentiel arrière). Le couple aux roues demandé est de 2200 Nm. prenons le cas favorable où les roues avant arrivent à passer 30% du couple demandé, il nous reste 1540 Nm à passer à l'arrière. Si je prends le cas où une roue arrière est en l'air, c'est 1540 N.m sur une seule roue, à partir des 20 N.m du moteur électrique, ça fait une sacré réduction. Il faudrait appliquer une multiplication de couple de 77 fois.

Pour info, la boite d'origine d'une dyane à un rapport de réduction de 21 fois. Il va nous être dur de réduire de plus de 30 fois dans un premier temps (on peut toujours envisager plus tard un réducteur débrayable supplémentaire dans la roue), mais du coup pas de franchissement comme les méharis 4x4 qui ont un réducteur supplémentaire.

Cas pleine charge routière (650 kg de véhicule + 350 kg de chargement soit 1 tonne total), et mode full électrique (pas de moteur avant), il est possible de rencontrer des côtes à 30% sur les routes et il faut redémarrer au milieu. Le couple exercé aux roues est de 940 Nm. Ce couple s'applique sur les 2 roues (on est sur le bitume), plus que (940/2)/20 = 24 fois de réduction par roue, on s'approche de la BV d'origine. Cette réduction peut être diminuée si on considère qu'on peut s'aider du moteur avant, ce dernier pouvant prendre entre 30 et 40 % du couple demandé (soit réduction de 1/15).

Pour résumer, sur une montée impossible avec croisement de pont il nous faut un rapport de 1/77 sur les 2 roues arrière, sinon 1/24 sur la route mode propulsion seule, sinon 1/15 si on est en 4x4 sur sol sec.

Contraintes sur la vitesse maxi du moteur

A moins de pouvoir déconnecter le moteur électrique des roues, le moteur électrique est entrainé par les roues arrière jusqu'à 120 km/h. Sur du 15 pouces de 2cv, ça fait 1090 rpm (voir le classeur C&P, feuille des données origine).

Pour ne pas dépasser les 6000 rpm du moteur, il faudrait une démultiplication max de 1/5,5 (on peut partir sur 1/6). C'est ce qui convient à l'usage routier sur le plat. Par contre ça ne va pas du tout avec le tout terrain.

Si je veut une réduction de 1/25 comme me le demande l'usage routier avec démarrage en côte de 30%, je ne dois pas dépasser 240 rpm de rotation roue, soit 30 km/h. Ce moteur est trop limité pour se passer de BV.

Nombre de rapports

Pour atteindre la vitesse max, il faut une réduction qui ne permet pas de démarrer en forte côte. Il faut donc partir sur au moins 2 rapports de vitesse, celui normal et la boite courte. Doivent pouvoir passer avec la voiture qui roule.

Reste à voir en fonction de la modulation de couple quels rapports maxi sont à envisager (essayer de limiter à 2 rapports maxi).

Transmission de mouvement

Avantages du montage sur carrosserie

Comme le moteur est sur la caisse, pas de mouvement parasite du bras (qui se seraient produit avec un moteur roue ou un moteur fixé sur le bras). On retrouve l'efficacité des transmission classique dans le 4x4 2cv, à savoir la boite de vitesse montée à la place du réservoir d'essence, tout en gagnant en poids et en place au centre du véhicule. Sans compter le débattement de suspension inchangé grâce à l'absence de cardans transversaux.

Type de transmission

Pas de cardans car les 2 renvois d'angle nécessaires boufferaient entre 20 et 40 % de rendement.

2 solutions encore en lice :

- la chaine de moto 125cm3 (rendement 90 à 98% suivant l'état et la tension de la chaine), bien que cette solution soit contraignante question entretien et longévité.

- courroie crantée (95% de rendement, plus durable et moins salissante, mais plus chère et nécessitant une poulie moteur de gros diamètre, et donc une poulie roue trop grosse).

Discussion sur l'architecture transmission

Comme vu dans les calculs de couple, il nous faudrait une réduction de 1/30 pour les démarrages en côte extrêmes et de 1/5 pour atteindre 120 km/h. Il nous faudrait alors au moins 2 vitesses mécaniques ( mécanique pour une question de rendement final).

On pourrait imaginer la partie baladeur de seconde-troisième d'une boite de 2cv, couplé à un pignon en bout d'arbre actionnant la couronne montée sur le tambour de frein. Ce baladeur actionnerait suivant la position fourchette du baladeur soit la grande vitesse (1/5) soit la petite vitesse (1/30). Une position de point mort permettrait de n'avoir que la couronne et son pignon qui tournent, limitant les pertes.

La couronne serait soudée sur le tambour. Une cage reliée au plateau de frein entourerait cette couronne, avec une petite réserve d'huile en bas qui remonterait l'huile de BV dont la couronne couvrirait ses dents en bas vers le haut où se trouve le pignon. Ce carter rejoindrait le dessus du tambour, rectifié par une lime montée fixe sur le bras, et serait étanché de l'extérieur et de l'intérieur par un joint à lèvre car le plateau est fixe et doit empêcher la poussière ou la boue (passage de gué en immersion) d'entrer depuis l'intérieur du tambour (poussières de frein + non étanche) ou par l'extérieur. De plus, en interne il évite l'huile de boite de polluer les segments de frein.

Cet arbre de baladeur serait parallèle à l'axe recevant la poulie de la transmission primaire, cet axe recevant 2 pignons, avec peut-être un troisième axe intermédiaire pour la transmission courte.

Pour des raisons de bruit et de fiabilité, nous opterons pour une courroie, moins bon rendement mais une chaîne est trop contraignante en entretien et son rendement chute très vite.

La courroie peut relativement travailler dans des environnement sales (passages de gué, etc.). On pourrait imaginer utiliser une courroie pour actionner le tambour, car elle serait moins fragile et moins contraignante à construire qu'une couronne, mais elle se tape toute la démultiplication finale et risque de subir des efforts trop importants. A étudier de plus près.

La réduction de la petite poulie en sortie de baladeur et le tambour fait facilement un rapport de 5, ce qui fait que amener le mouvement au dessus de la roue peut se faire avec une faible réduction voir pas de réduction du tout, ça permet d'avoir une courroie avec moins de couple à passer, donc plus légère.

Le baladeur serait bien sûr placé au dessus du bras, c'est moins bon pour l'altitude du centre de gravité du véhicule mais ça évite de se faire accrocher en tout terrain.

Batterie

Avantages LiFePo

Comparé aux autre lithium :

- large tolérance de surcharge

- cycle de vie important

- bas coût

- énergie massique un peu plus faible

Aussi sécurisée qu'une batterie plomb (ne brûle pas) et aussi puissante que les lithium ion.

Le "self balancing" durant la charge implique qu'il y a moins de 10% de différence de tension entre les cellules en série.

Dure 3 fois plus longtemps que des batteries plomb ou NiMh.

Données techniques des cellules

Sur le forum VE : Données techniques ici. Architecture ici.

Type de cellules

Cellule Headway 38120S LiFePo

capacité

sont à 92% du neuf après 100 cycles de décharge.

Capacité nominale: 10Ah (à décharge 0.5c),

Durée de vie

Durée de vie calendaire théorique: 8 à 10 ans

Nb de cycles : 1500 cycles à 1C et SOC 0% (décharge complète), 2000 cycles à 1C et SOC 20% (80% de décharge)

Plus la décharge se fait à haute température ( au dessus de 40°C) plus la durée de vie diminue. A 85°C la capacité n'est plus que de 8 Ah au bout de 300 cycles.

La chute de capacité au delà de 1500 cycles est beaucoup plus importante à 1C qu'à 0,5C.

Tension

Voltage nominal : 3.2V

Seuil maxi de charge: 3.65V ± 0.05V

Seuil mini d'arrêt de décharge: 2.0V

Recharge

profile de charge: CC/CV

Courant de charge maxi: 2C (20A) (prévoir 1C)

Température d'usage: 0-45°C

Décharge

Courant de décharge maxi en continu: 3C (30A)

Courant de décharge maxi en pointe: 10C (100A)

Température d'usage: Décharge -20°C à 60°C (température nominale de 23°C)

Jusqu'à 3C la chute de capacité est très faible.

Au niveau de la tension, elle s'effondre après 2,8V, il doit rester moins de 10% de la capacité batterie derrière, sachant qu'utiliser cette capacité fait gagner seulement 3 kms et flingue la batterie.

Performances

Densité énergétique: 105Wh/Kg

Puissance massique: 850W/Kg

Impédance initiale: <6mΩ

Température d'utilisation

Température nominale : 23°C

Température stockage: 1 mois -20°C à 45°C 6 mois -20°C à 35°C

Température d'usage: Charge 0-45°C Décharge -20°C à 60°C (ne pas dépasser 40°C pour la durée de vie)

Dimensions

Diamètre (mm): 38±1

longueur (mm): 122±1 sans vis.

Poids

poids: 346g

Connectique

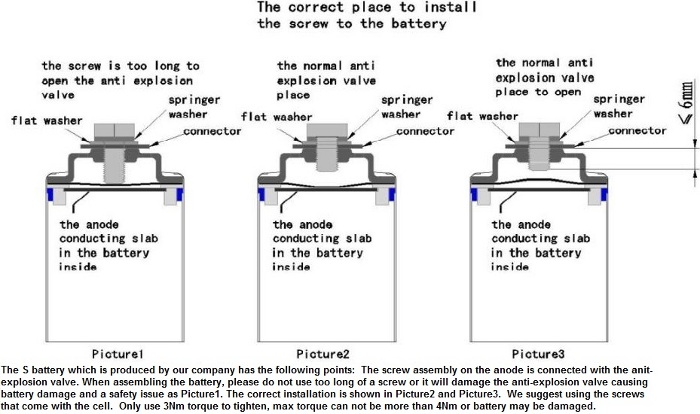

connectique par vis M6, longueur pénétrante maxi 8mm, couple serrage 3,5Nm maxi.

Vis ne doit pas dépasser 8 mm sinon touche la cellule d'un côté et écrase la soupape anti-explosion de l'autre côté.

Ne pas serrer à plus de 3N.m, le filetage n'étant tenu que par l'epoxy noir bouchant la cellule.

Composition de la batterie

Pour utiliser le controleur Golden Motor 72V il faut un peu plus de 72V pleine charge, plus la tension est élevée et meilleur est le rendement, il faut 24 cellules en série (soit 76,8V nominal). C'est le nombre rencontré habituellement pour les chargeurs et BMS du commerce.

Pour avoir plus de 4 kWh et un courant de 160A, nous sommes partis sur 6 cellules en parallèle (60 Ah).

L'architecture batterie est donc du 24S 6P, soit 144 cellules.

Ce qui donne une batterie de 72V et 4,6 kWh en LiFePo4.

Le poids total est de 50 kg pour les batteries et connectiques, surement 10 kg de plus pour les bacs.

Utilisation de la batterie

Mode d'utilisation retenu

Il y a 2 façons d'utiliser une batterie : façon modélisme, il faut maximiser les performances c'est à dire utiliser au maximum les capacités de la batterie. Inutile d'embarquer des Wh pour rien, on charge la batterie à fond et on la décharge à fond, en en tirant la pleine puissance possible, dans le but d'avoir le moins de poids de batterie possible. Dans ces conditions la batterie s'use très vite. Pour un modèle réduit le prix d'une batterie est relativement faible (de l'ordre de la centaine d'euros), on peut se permettre, dans le cadre d'une passion, d'en racheter une neuve tous les 6 mois.

Pour un modèle échelle 1 (une vraie voiture), la capacité de la batterie est importante et le prix de la batterie de l'ordre de plusieurs milliers d'euros. Comme le but n'est pas la compétition, et à moins de gagner plus de 10 000 euros par mois, on ne peut se permettre de changer la batterie tous les ans. Il faut donc accepter de surdimensionner la batterie par rapport à l'usage qu'on va en avoir, pour ne pas fatiguer cette dernière.

Il y a 5 points à surdimensionner :

- Tension de fin de recharge : Recharger à la tension max fragilise les

électrodes et du coup la durée de vie de la batterie, pour gagner moins

d'1% de capacité (en fin de charge la tension monte très vite sans pour

autant stocker beaucoup d'énergie supplémentaire). Il est donc bon de

stopper la recharge à 3,55V au lieu de 3,65V, sacahnt qu'une fois la

tension de charge stoppée la tension des cellules retombe à moins de

3,55V.

On pourrait se limiter à 3,5V, mais la courbe de tension est encore assez plate à cet endroit et la fin de la charge durerait trop longtemps entre les cellules déjà chargées et celles restant à équilibrer.

- Tension de fin de décharge : Pour la tension finale, il faut savoir que plus la batterie lithium est biberonnée, mieux elle se porte. Descendre en dessous de 20% de charge est néfaste pour la longévité, mais ça c'est au conducteur de gérer ses trajets, sachant que si on continue à rouler en dessous c'est qu'on en a besoin. Pour un LiFePo la tension usuelle est 2,5V (on peut descendre à 2V mais le gain de capacité est quasi nul). Entre 2,8V et 2,5V, on perds quelques % de capacité, mais on gagne beaucoup en durée de vie. Certains se bloquent à 3V pour empêcher de descendre sous les 20% de décharge, mais là encore si le conducteur descends bas c'est qu'il en a besoin, autant ne pas trop le brider. De plus, les 2,8V d'arrêt de décharge sont la tension sous charge, quand on coupe la décharge la tension remonte de quelques centièmes voir dixièmes de volt.

- Courant de décharge : Là encore on peut mettre moins d'Ah pour limiter

le poids, et sortir un plus grand courant unitaire de chaque batterie au

détriment de la durée de vie et du rendement de l'ensemble (les batteries

vont chauffer, donc transformer leur énergie en chaleur plutôt qu'en

puissance dans le moteur). Pour fiabiliser l'ensemble, on mets plus d'Ah,

ce qui alourdit la batterie de traction mais diminue les efforts à faire (

le courant se réparti sur plus de cellules donc est moins important par

cellules).

Au niveau des LiFePo, c'est 3C en continu, jusqu'où le rendement reste correct. Mais l'usure batterie est bien moindre vers 1C (moins il y a de courant qui sort, moins la batterie s'abime). A 3C c'est 180 A, largement les besoins que nous avons. Nous restons dans la zone nominale.

- Courant de charge : Plus le courant est important plus la durée de

charge est rapide, avec l'inconvénient là encore de diminuer un peu la

durée de vie et de nécessiter des puissances de charge qui ne se

retrouvent pas dans toutes les installations électriques. Les 3kW des AX

électriques sont pratiques, mais encore pas mal d'installations sont un

peu limites sur leur circuit 16A. En général 10 A (2400 W) côté secteur

est un bon compromis.

Pour le courant de charge dans les cellules, il est de 2C max, mais en général 1C est un bon compromis. A 72 V ça fait une puissance de 4kW (72V*60A) possible en max, mais comme on l'a vu c'est rare de trouver des chargeurs de cette puissance. A 2400 W pour 72V le courant est de 33 A soit 0,5C, largement bon pour nos batteries. Avec 6 batteries en parallèles le courant n'est que de 5,5A par cellule.

- Courant de régénération : La régénération permet de maximiser le rendement du véhicule. Il faut récupérer le maximum d'énergie lors des freinages, tout en limitant les courants trop forts néfastes pour les batterie et diminuant le rendement de régénération. Le courant maxi de 2C peut être limité à 1,8C pour garder une petite marge, soit 110 A max en régénération, produisant 8,4 kW quand la batterie est pleine (76V). C'est encaissable par le controleur, mais de manière générale les batteries en pleine charge n'aiment pas être regénérées. Si on habite en haut d'une côte on baisse la tension de fin de charge, mais c'est déjà ce que nous avons fait en ne chargeant qu'à 3,55V au lieu de 3,65 V.

Plage d'utilisation en tension

Recharge : 3,55 V.

Décharge : 2,8 V (recharger le plus tôt possible, dès 80% de SOC).

Taux de décharge

Maxi 180 A (3C). Doit être le plus bas possible.

Taux de recharge

Mode CC/CV

30A en moyenne de recharge (10A côté secteur sous 240V, 5,5A traversant la cellule)

110 A max en régénération

Température des cellules

Le lithium doivent s'approcher des 23°C nominaux pour favoriser leur rendement et leur durée de vie. Pour le recharge, il faut absolument dépasser les 0°C. C'est pourquoi on peut prévoir un réchauffage du pack avant de lancer la charge.

Le rendement de décharge étant bon, il n'est pas nécessaire de prévoir un refroidissement, car elles ne chauffent pas à la décharge comme le faisaient les Ni-xx ou les Pb. Par contre ce refroidissement peut-être utile les jours de canicule.

Il faut savoir que les cellules ont une inertie thermique, et qu'à moins de les recharger au bout de 2 jours d'inactivité, elles seront toujours un peu chaudes après utilisation, donc au dessus des 0°C.

Limites de température en charge

De 0°C à 45°C. En dessous, détérioration irréversible des cellules par dépôts métallique de lithium à la surface de l'anode carbone (au lieu de migrer à l'intérieur), au dessus, vieillissement des cellules.

Limites de température en décharge

de -20°C à 40°C (60°C en théorie, mais au dessus de 40°C la durée de vie de la cellule en pâtit).

En dessous de 5°C, la tension des cellules diminue, ce qui va déclencher plus tôt le BMS en fin de décharge et provoquer une autonomie inférieure. Je ne sais pas si on pourrais en profiter pour baisser de même la tension seuil mini de coupure sans que la cellule en pâtisse?

Du coup avec le froid la capacité parait diminuée et la puissance fournie sera moins importante et apparaitra moins vite, ce qui donne un véhicule un peu moins véloce qu'à l'accoutumé.

Bacs batterie

Emplacement sur voiture

Les bacs sont placés en remplacement du réservoir d'essence arrière, entre les 2 longerons. Ce dernier peut être remplacé par un réservoir de Webasto de 8l, contenant la jauge pour connaitre le niveau. Son faible encombrement permet de le placer ailleurs sur la voiture.

Comme les brancards arrière remontent, il me fallait 2 épaisseurs différentes pour que les bac arrière ne dépassent pas sous le véhicule.

Dimensions sur la voiture : largeur entre les longerons = 450 mm, sur une longueur de 620 mm exploitable. Au niveau hauteur, j'ai 170 mm de haut sur les premiers 420 mm de longueur (à la place du réservoir existant) et 140 mm de haut sur le reste de la longueur.

J'ai un petit emplacement devant la traverse, 400 mm de large, 90 mm de long et 13 mm de haut qui va s'avérer précieux pour loger les 12 dernières cellules, même s'il me sera surement impossible de monter le pack dedans et va obliger à soulever la bassine pour le positionner.

Avec des images c'est plus compréhensible.

Vue de côté, les côtes sont en mm.

Les bacs sont placés entre les 2 longerons, donc ne doivent pas dépasser 450 mm de large, sont le plus bas possible pour ne pas réhausser le centre de gravité, mais suffisamment rentrés entre les longerons pour ne pas toucher en cas de chemins (on mettra quand même une plaque de protection, c'est moins déformable que le réservoir d'origine).

Pour ne pas déplacer le réservoir d'origine, sur les méhari 4 places on peu envisager de le placer dans le logement recevant la banquette arrière pliée.

Maintien mécanique des cellules

Les cellules sont reliées 2 à 2 par les connecteurs ci-dessus :

Les connecteurs s'assemblent par les queues d'aronde sur les 4 faces latérales.

Contenu

Pour l'achitecture globale des 3 bacs. Chacun contient 2 packs (rangée de cellule).

Pour le contenu des packs : chaque bac sera composé de 2 packs identiques en géométrie.

72+60+12 = 144 cellules réparties dans 6 packs.

Connectique

La connectique est le conducteur électrique qui relie les cellules entre elles. Usuellement c'est des plaques de cuivre vissées sur les cellules, qui relient au même potentiel le côté positif des cellules en paralèlles et le côté négatif du pack suivant de cellules en parallèle. Par exemple, pour 6 cellules en parallèle, il y a 12 faces de cellules à relier ensemble.

Plaquettes de cuivre avec du 0,5mm d'épaisseur suffit à faire des barrettes de 20mm de large pour être équivalent à du 10mm2 (50A continu) et se coupe "facilement" au ciseau à tôle. 100 A passent dans du 0,8 mm d'épais.

Pour les connectiques cellules, j'ai essayé de maximiser le nombre de plaquettes 6 fixations par 4. Je dessine les connectiques face avant reliées aux connectiques face arrière par des traits symbolisant les 6 cellules en parallèle.

Ce qui nous donne comme total de connectiques à prévoir :

288 trous correspondants aux 2 connectiques + et - des 144 cellules, le compte est bon.

Voilà les connectiques découpe laser.

Les gros trous ne sont là que pour gagner du poids.

Montage des packs

Il y a 6 cellules en parallèle, normalement toutes à la même tension, mais il faut toujours les équilibrer en reliant les 6 entre elles à l'aide d'un fil et d'une résistance, pour que le faible courant d'équilibrage soit le plus léger possible. Comme il y a normalement moins de 0,1V d'écart (la tension d'écart mesurée entre toutes) une faible résistance (10 kohm) suffit pour limiter le courant.

Il faut donc monter une plaque sur un côté des 12 cellules (6 + et 6 moins), puis toucher alternativement de l'autre côté les cellules de chacun des 2 groupes de 6 (ne pas mélanger les + et moins) pour que la tension du groupe de 6 cellules soit rigoureusement la même entre les 6 cellules en parallèle.

On travaille sur la haute tension ( au fur et à mesure du montage des plaques les tensions s'additionnent jusqu'à atteindre 80V) donc veiller à porter des gants, lunettes de protection, outils isolés, etc. et rester vigilant sur ce que vous faites.

BMS

Fonctionnalités

Le BMS (Battery Management System) sert à contrôler le fonctionnement de la batterie.

Pour le courant maximal en décharge et en regénération, c'est le controleur qui le gère (les programmer à la valeur désirée).

Pour le courant maximal en charge, de même que pour la tension maximale totale de charge, c'est le chargeur qui s'en occupe.

Le BMS est là pour empêcher que, sur une des cellules :

- la tension en décharge chute trop bas (coupe le controleur en mode décharge, pas en régénération) après des signaux avertisseurs de tension basse.

- La tension de charge monte trop haut (coupe le chargeur, ou de temps en temps fait une égalisation par le haut, inutile si les cellules sont assez proches en capacité).

- La régénération se fasse si la tension batterie est trop élevée (certains controleurs peuvent s'en occuper).

Enfin, le BMS permet de shunter la cellule de plus faible capacité (mise en parallèle d'une résistance) lors des phases d'égalisation par le haut (voir plus bas dans le chargeur).

Cellule la plus faible

De toutes les cellules, même si elles sont toutes de même capacité théorique, il y aura forcément le mouton noir du troupeau, la poissarde de service qui lors de la fabrication aura reçu un grain de poussière à la place d'un grain de lithium, et qui aura donc une capacité légèrement plus faible. En général, à la tension à vide c'est celle là qui aura un centième de volt en moins que les autres.

Tout le pack va s'adapter à cette cellule la plus faible.

En effet, lors de la recharge c'est elle qui atteindra la plus vite le seuil de tension haute (comme des seaux de volume différents remplis par le même débit d'eau, le plus petit débordera le plus rapidement).

Et lors de la décharge, c'est celle qui sera vide la première (tension de seuil bas atteinte la première).

Finalement, le BMS pourrait se contenter de ne regarder que la cellule mouton noir. Mais on ne sait jamais si soudainement une des autres cellules ne va pas flancher à son tour, et dans les phases d'égalisation il y a nécessité de regarder toutes les cellules pour s'assurer qu'aucune ne dépasse ses valeurs limites.

A éviter

Les datalogger qui sont alimentés par une ou plusieurs cellules en série, qui déséquilibrent les cellules car la consommation entre 2 data logger de fabrication médiocre est différente, un groupe de cellules en série perds plus de capacité que les autres, les cellules se déséquilibrent.

Il faut prendre un système alimenté par la batterie accessoire, et avec optocoupleur (séparation entre la haute tension flottante de la batterie de traction et la basse tension de la batterie de service).

En effet, entre la mesure et les cellules, les fils BT branchés sur les cellules peuvent être en contact accidentel avec la HT de la batterie de traction.

Les BMS en général consomment toujours sur les cellules de traction, même lorsque cette dernière est inutilisée. Ce qui explique qu'au bout de quelques mois de décharge à vide les tensions passent en dessous de la tension mini et flinguent les cellules, qui peuvent s'enflammer à ce moment là. Un bon BMS ne devrait pas consommer du courant s'il n'est pas allumé.

Gestion de la fin de charge

Le BMS doit couper le controleur quand la tension d'une cellule tombe en dessous de 2,8V. Mais quand on est en bas de la décharge, une accélération un peu violente va faire tomber la tension en dessous de la limite et couper net l'accélération demandée. C'est pourquoi il faut indiquer au controleur de limiter la puissance en fin de décharge.

Une fois le controleur coupé en décharge, il faut l'autoriser à regénérer lors des descentes.

Choix du BMS

Dans notre cas un BMS perfectionné est inutile :

- La régénération n'est pas un problème du fait que nous soyons 0,1V moins haut en pleine charge que les préconisations.

- un celllog peut surveiller les tensions min et max de chaque cellules et couper leur charge-décharge.

- les cellules sont équilibrées donc inutile de faire des égalisations trop fréquentes.

Par contre il est toujours impératif d'avoir une surveillance cellule par cellule (dans notre cas, groupe de cellules en parallèle) pour détecter l'anomalie d'une cellule (le lithium n'autorise pas les approximations), et non pas une surveillance de la tension globale de la batterie (on peut avoir 72V avec toutes les cellules chargées au max et un groupe de cellules qui est en dessous des 2V de destruction des cellules).

Cell Log

Surveille 8 groupes de cellules en série. Il en faut donc 3 pour les 24 groupes en série.

Dans les 20 euros pour le Cell Log 8M.

Il faut veiller à bien cabler les 8 groupes dans le même pack, c'est à dire relier les fils aux bornes des cellules juste via une connectique. En reliant la plaquette de sortie d'un pack à la 2eme barrette d'un autre pack, il y aura la tension de la cellule plus celle du cable reliant les 2 packs. Lors des gros courants, la chute de tension dans le cable n'est pas négligeable et fausse la valeur lue sur ce groupe de cellules.

Le gros problème des cell Log, c'est leur qualité de fabrication. déjà ils consomment dans les 20 mA à chaque mesure, mais surtout cela peut varier de 24 mA de consommation à 1 mA selon les cellules mesurées. Déséquilibre rapide des cellules entre elles, obligeant à fréquemment rééquilibrer.

BMS maison

Les BMS du commerce ne sont pas assez paramétrables à mon goût, on peut se reporter sur ceux de NLC et Silicium 81, ou pour exemple celui-ci. Malheureusement on ne peut avoir de BMS qui ne consomment rien quand ils ne sont pas utilisés, le microcontroleur de surveillance devant être en veille et branché sur la cellule.

Voir cette page sur le développement d'un BMS maison.

Chargeur

Il faut un chargeur CC/CV pour batteries 72V (87,6V en pointe, soit 24 (nb cellules en série*3,65V). Nous allons voir ce dont il s'agit.

La première partie de la charge est faite à puissance max, puis dès qu'une cellule atteint sa tension de seuil maxi (les cellules sont chargées à 85%), la charge passe en faible puissance (ce qui a pour effet de baisser la tension unitaire des cellules et donc de pouvoir continuer à les charger, mais à plus faible vitesse).

En effet, si on charge à 33A (il faut une tension de 3,8V par exemple), une des cellules atteint sa tension de seuil haute, si on arrête la tension appliquée la tension unitaire de la cellule retombe à 3,4V, signe que cette cellule n'est pas entièrement chargée (on est à 85% de capacité). Le but c'est de continuer à la charger jusqu'à ce qu'à vide sa tension unitaire atteigne 3,55V.

Pour faire celà, on utilise une stratégie de charge en CC-CV : première partie à courant constant, le chargeur adapte la tension pour que le courant dans les cellules soit de 33A. Une fois la tension max atteinte (85% de capacité), on garde une tension de 3,55V appliquée aux bornes des cellules, du coup le courant est beaucoup plus faible (c'est le courant qui s'établirait sous les 0,15V d'écart entre la tension de 3,4V à vide de la cellule et la tension de 3,55V appliquée par le chargeur, limité par la résistance interne de la cellule). Au bout d'un moment, le courant devient presque nul, la tension à vide de la cellule approche les 3,55V de limite demandé. Le chargeur s'arrête quand le courant est inférieur à 0,05C (3 A).

A noter qu'au bout de quelques heures sans charge la tension unitaire des cellules retombe à 3,38V.

C'est la cellule la plus faible (de plus faible capacité) qui atteindra la plus vite ce seuil de 3,55V à vide.

Si toutes les cellules sont à peu près identiques, inutile de continuer à les charger, car les autres aussi sont presque pleines. Par contre il existe encore une phase d'égalisation, c'est à dire que le BMS shunte la cellule déjà chargée en activant une résistance parallèle par où va passer le courant (au lieu de passer par la cellule). Ce courant d'égalisation est très faible, de l'ordre de 0,3A, ce qui explique que cette phase d'égalisation peut durer plusieurs heures en cas de cellules très déchargées.

Cette phase d'égalisation permet d'avoir toutes les cellules qui sont placées à leur tension maxi, et donc d'avoir une batterie de traction plus longtemps dans la phase de haute tension, donc de meilleur rendement.

A noter que cette phase d'égalisation n'apporte rien de plus à l'autonomie du véhicule, qui reste liée à celle de la cellule de plus faible capacité qui est chargée à fond depuis la fin de la 2ème phase (phase CV).

Ensuite lors de la décharge la cellule de plus faible capacité sera la plus rapide à atteindre son seuil de tension mini, et lors de la recharge suivante elle sera la première à atteindre sa tension haute, mais les autres cellules égalisées remonteront aussi à leur tension maxi car elles sont égalisées par le haut avec la cellule de plus faible capacité. Il est donc inutile de refaire une charge d'égalisation.

Au fil des cycles, les résistances internes étant différentes, il va y avoir des dérives entre les cellules, c'est pourquoi de temps à autre on peut décider de refaire une charge d'égalisation.

On pourrait programmer l'arrêt de la charge à 85% de charge, pour favoriser la durée de vie de la batterie, à condition de ne pas trop décharger la batterie derrière (moins on décharge, plus les cellules durent longtemps). C'est à voir en fonction du trajet à faire derrière. Mais il est clair que cette phase de charge est très rapide.

Sécurité température

Le chargeur devrait interdire de charger :

- en dessous de 0°C (Ou alors limiter la charge à 0,05C).

- au dessus de 45°C (vieillissement prématuré des cellules).

Inférieur à 0°C

A froid sous forts courants il y a détéroration irréversible de la cellule par formation de lithium métallique sur la surface de l'anode graphite au lieu de migrer à l'intérieur du carbone de cette dernière. De plus, la résistance interne augmente ce qui provoque une élévation de tension très rapide pouvant dépasser la valeur maxi de la cellule. Ou alors limiter la charge à 0,05C, mais cette dernière prends alors beaucoup de temps.

Il faut savoir que l'inertie des batteries est grande, à savoir que d'un jour à l'autre elles peuvent conserver une valeur de température positive malgré des températures extérieures négatives, mais de même rester gelées après plusieurs jours sans utilisation par moins 10 dehors, alors que le soleil est revenu.

Sécurité

Le BMS peut rencontrer un problème, il faut que le chargeur arrête la première phase de charge dès que la tension globale atteint 85,2V comme point de dernier secours.

Résumé

Phase CC (Constant Current)

1ère partie de charge à courant constant (33A), 3h, charge la batterie à 85% de SOC. On peut arrêter la charge ici pour la durée de vie.

La tension va monter de 24*2,8V (67,2V) à 24*3,55V (85,2V).

L'arrêt de cette phase est provoqué par le BMS annonçant qu'une des cellules vient d'atteindre 3,55V, ou par le chargeur qui détecte la tension globale de 85,2V. Cette tension chargeur est la sécurité permettant de pallier à un BMS en panne.

Phase CV (Constant Voltage)

2ème partie de charge à tension constante (3,55V / cellule), 4h, charge la batterie de 85 à 100%. Autonomie maxi.

La tension reste à 85,2V, le courant décroit progressivement.

Cette phase s'arrête quand le courant de charge descend sous les 0,05C (soit 3 A dans notre cas).

Egalisation

3eme partie facultative, gérée entièrement par le BMS, amène toutes les cellules à 3,55 V de tension pour avoir une tension globale la plus élevée possible et rattrapper les déséquilibres entre les cellules.

Les cellules déjà chargées sont shuntées par une résistance parallèle.

La batterie de traction ne gagne aucun pourcentage de capacité (reste à 100%).

Utilisée lors de la première charge pour équilibrer les cellules par le haut, et ensuite en cas de déséquilibre (ne devant pas se produire normalement, sauf en cas de consommation BMS différente d'une cellule à l'autre).

Repos fin de charge

Après arrêt du chargeur, la tension des cellules va redescendre progressivement, en quelques heures, à la tension de repos chargées, à savoir 3,34 V par cellule, soit 24*3.34 = 80.16V.

Déchargées

Après décharge complète, donc en début de la prochaine charge, quelques temps après l'arrêt moteur la tension par cellule est remontée à 3V (coupure à 2,8V sous charge) soit une tension du pack de 24*3 = 72V.

Charge rapide

Il est théoriquement possible de charger à 2C (sans trop abimer les batteries), soit 120 A donc un chargeur de 9kW en moyenne (tension proche de 80V). Il ne faut pas dépasser les 85% de SOC car c'est dans cette partie que les cellules vont chauffer et s'abimer un peu.

Il suffit de ne faire que le première partie de la charge (charge CC à courant constant de 2C, jusqu'à atteindre 3,55V sur une cellule).

Ce chargeur rapide permet de remplir 4 kWh en 27 minutes.

Mais ce type de chargeur n'existe pas encore ou se trouve difficilement.

Jauge d'état de charge

Il nous faut une jauge indiquant la charge restante dans la batterie pour estimer l'autonomie restante.

La tension d'une cellule n'est pas suffisante pour connaitre son SOC (état de charge). Il faut un compteur de kWh qui comptabilise l'énergie qui rentre ou sort des batteries. Apparemment le controleur ne fait pas cette option.

Un appareil permettant de le faire serait le JLD404 de EVtv.

Il faut que à la fin de la phase 2 de charge, il se repositionne à 100% (il y a toujours des dérives qui se produisent, car il y a toujours une imprécision lors de la mesure).

Cycle analyst

Il contrôle ce qui rentre et sort de la batterie pour une précision de moins de 2%. Prendre le boitier spécifiquement conçu pour les voitures électriques, le "Large Screen High Current Model CA-HC-LS" spécifié pour 200 V max de tension.

Permet la mesure en temps réel de :

- la tension de la batterie (V), le courant (A), les ampères-heures (Ah) tirés de la batterie, et les watts-heures (Wh) consommés

- la vitesse, la distance parcourue, le temps d'utilisation, le ratio Wh / km

- le pourcentage d'énergie gagné par le freinage regénératif

- le nombre de recharges batterie, le cumul des kms parcourus, et des Ah consommés

La mesure de courant est réalisée par un shunt (résistance de très faible valeur du côté - de la batterie, en série avec le cable de sortie).

Supercondensateur

Dans un deuxième temps, on peut envisager un supercondensateur pour les phases de démarrage très énergivores en ampères. Mais les LiFePo sont suffisamment puissantes pour s'en passer, ça serait juste pour les économiser.

100 euros les 5V, ça fait 1 600 euros environ pour un super condensateur de 72V (en 2014). Encore trop cher la bête.

Reste à développer

La jauge d'état de charge.

Définir quel type de BMS est retenu (cell logger ou autre). L'acheter.

Acheter le chargeur.

Le type de transmission aux roues arrière.

L'emplacement du réservoir d'essence.

Les cables électriques.

Le pilotage de l'accélération en mode hybride.

Indiquer au controleur de limiter la puissance en fin de décharge.

Pour en savoir plus ...

Batterie

Connectique

Acheter des barrettes de connection cuivre : http://www.polymetaal.nl/siteFR/shopfrwork/fr/dept_368.html

Acheter des rondelles contact étroites zinguées en M6: http://www.bricovis.fr/2014/pageRON.php#ChoixProduit

Connectiques électriques diverses : Voir selectronic.

BMS

BMS français de NLC : http://www.vehiculeselectriques.fr/topic8694.html

BMS de silicium81 : http://vae-tech.forumactif.org/t8-un-bms-home-made

le BMS chinois ici et là, source directe http://www.aliexpress.com/item/Foundingpower-programmable-control-relay-BMS-for-48V-72V-Battery-Management-System/1302170138.html

That’s how it started … There was an urgent requestfrom a friend for a simple GSM device, that would open doors, when an authorized GSM number would establish a call to the device. First I was thinking of making a module with microcontroller and one of GSM modules I have in stock, but this would require at least some days to do the PCB, all soldering and then programming the microcontroller. Idea … An idea occured to me, when I saw wife’s old Nokia phone, which I was about to throw away during the housecleaning … Old Nokia phones (probably also others) have option to create several caller groups and user profiles, where you can define, that phone will only ring if an authorized phone number (from a group) will call. Bingo! If I use ringtone as “door open indicator”, this would really be a simple solution! Making it real! After checking, that the phone works (battery was dead ofwww.bmsbattery.com

Le cell Log

http://www.tranquille-informatique.fr/perso/aeromodelisme/cell-log/cell-log-8m.pdf

exemple montage : http://www.vehiculeselectriques.fr/topic7830-60.html

Achat chez hobbyking.

Le mini BMS (surveillance/alarmes/équilibrage) : http://www.cleanpowerauto.com/MiniBMS.html

Chargeur

Sur le site de BMS et de chargeurs :

Jauge d'état de charge

Le JLD404 : http://store.evtv.me/proddetail.php?prod=JLD404AH

Le cycle Analyst

http://www.ebikes.ca/product-info/grin-products/cycle-analyst.html

Composants électriques diverses

On peut trouver des chariots électriques pour moins de 2000 euros ici : http://www.europe-machinery.fr/occasion/1/chariot-electrique.html

Et certains chariots électriques sont maintenant en asynchrones.

Exemples de conversion

Un kart électrique bien détaillé au niveau de tous les composants :

http://aisne02geii.e-kart.fr/wp-content/uploads/fichiers/01/Karting_2_moteurs_thundersky_V5.pdf

à suivre...