Nature Humaine (amocalypse)

Citroën 2cv et méhari>

Amélioration>

Accessoires et instruments

Première version: 09/11/2001

Dernière version: 2013-02-25

Accessoires et instruments

Le but de rajouter des accessoires est de simplifier la vie à bord, comme l'essuie glace temporisé. Les instruments permettent d'avoir une meilleure vue sur le fonctionnement du véhicule (ce qui revient au moteur en fait) afin d'optimiser son utilisation et de le pousser dans ses limites (pour le compte-tours ou l'afficheur de température notamment) ou alors de diminuer sa consommation d'essence (débitmètre d'essence).

Sommaire de la page

- Essuie-glace intermittent

- Afficheurs

- Compte-tours moteur statique

- Compte-tours électronique

- Compte-tours analogique à découpage

- Principe d'un compte-tours électronique analogique

- Signal en entrée du circuit

- Mise en forme du signal en entrée

- Défauts d'un compte-tours classique par filtre RC

- Principe du courant variable par découpage

- Circuit de hachage

- Alimentation du monostable

- Utilité du régulateur de tension

- Calcul des composants

- Construction du circuit

- Autres compte-tours

- Compte-tours à partir d'un fréquencemètre

- Compte-tours analogique à découpage

- Manomètre d'huile

- Voltmètre vs Ampèremètre

- Phares antibrouillard orientables

- Installer un allume cigare

- Capteurs de température

- Débitmètre de carburant

- Anti-parasitage du circuit électrique

- Témoin de frein à main + testeur de voyant de niveau de liquide de frein

- Remplacer les voyants par des LED

- Remplacer feux de stop et clignotants par des Leds

- Blocage de capot

- Témoin d'usure de plaquette de freins

Pour en savoir plus ...

Essuie-glace intermittent

Cet accessoire est indispensable, quand on pense comme il peut être dangereux en cas de petit crachin (qui semble de plus en plus courant avec les changements climatiques) de toujours devoir actionner l'interrupteur d'essuie-glace en passant la main à travers le volant, ce qui n'est pas recommandé en cas de virage...

Pour comprendre comment marche l'essuie-glace d'origine, allez voir la partie théorique.

Si vous avez un interrupteur au tableau de bord à 2 positions, voir le site

de Benoit Noyer.

Si vous avez un interrupteur trois positions, qui est je crois celui monté sur

toutes les deuches des années 80, le montage de Benoit ne peut pas

fonctionner, car l'interrupteur assure le passage du fonctionnement continu au

fonctionnement automatique. Je me suis inspiré de son montage pour l'adapter

au système trois positions.

Le but du jeu est de simuler un actionnement de l'interrupteur le temps

nécessaire au lancement du moteur puis à l'accrochage sur la piste en cuivre,

et ensuite de repasser à la position interrupteur non sollicité (l'essuie

glace sera alimenté alors jusqu'à ce qu'il revienne à la position

d'origine).

Cela se traduit en électronique par une impulsion de courte durée. Le temps

entre chaque impulsion ne pourra être inférieur au temps mis par le moteur

d'essuie-glace pour faire un tour, sans quoi il risquerait de se produire un

court-circuit si le mauvais fil est alimenté en +12 V quand le moteur revient

à son point de départ.

Il nous faut donc 2 transistors (IGBT de préférences, c'est les meilleurs).

L'intensité maxi absorbée étant de 1 ou 2 A, il n'est pas nécessaire non

plus de prendre des transistors de folie très cher.

Le 1er IGBT (appelé IGBT1) assure la commutation en manuel le temps d'une

très courte impulsion.

Le 2ème IGBT (appelé IGBT2) assure la commutation de l'alimentation du moteur

électrique d'essuie-glaces par le circuit automatique lorsque l'impulsion est

terminée.

Au bout de quelques secondes (ce temps étant réglable par le potentiomètre de 100 kΩ), on a de nouveau une impulsion, et l'IGBT2 (alimentant le circuit automatique) se coupe, tandis que l'IGBTA (alimentant le circuit manuel) s'enclenche, le temps de cette nouvelle impulsion.

Et ainsi de suite jusqu'a ce que l'interrupteur d'essuis-glace soit remis

sur sa position automatique (c'est à dire en position centrale, essuie-glace

éteint), ou sur sa deuxième position manuelle (essuie glace en continu).

Pour ma part, j'ai choisi le fonctionnement suivant : quand on tourne à

gauche, on se place sur le fonctionnement en essuie-glace intermittent. Au

centre, on coupe les essuie-glace, et à droite, c'est le fonctionnement

normal.

Sur mon interrupteur d'origine, j'avais une grosse résistance 1 ohm soudée, je ne sais pas si c'est d'origine, et qui permet de diminuer la vitesse d'essuyage. Autant utiliser cette borne pour installer l'essuyage intermittent, qui a priori n'a pas besoin d'une vitesse de folie.

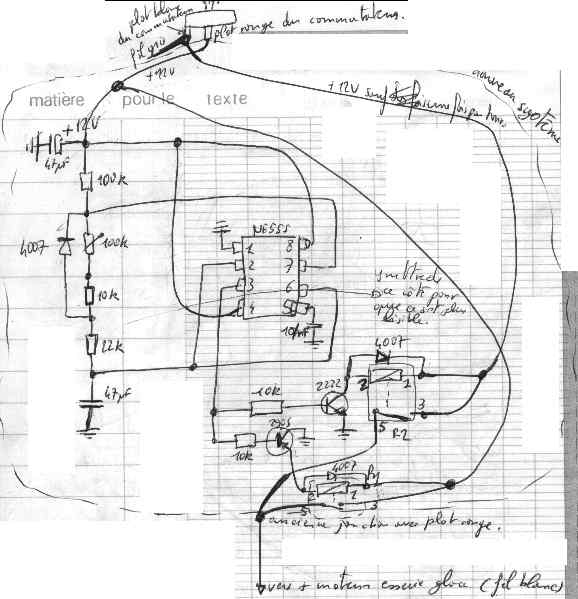

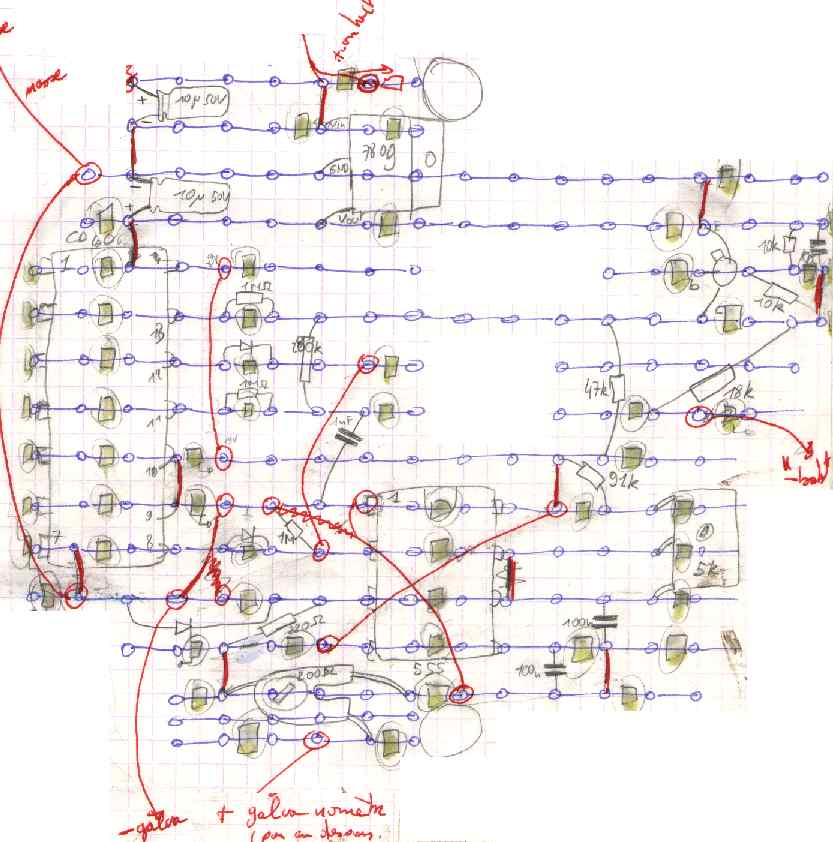

Voici le schéma de principe du circuit (je n'ai pas le temps de refaire un schéma correct, désolé) :

|

Liste des composants : |

Il s'agit d'un 555 monté en astable (il se comporte donc comme un

oscillateur), dont la sortie 3 est à l'état haut lorsque le condensateur C1

(47 microfarad sur le schéma) se charge, et à l'état bas lorsque C1 se

décharge. D'après le branchement de mes relais, l'état bas de la sortie 3

correspond l'IGBT2 automatique désenclenché, à l'IGBT1 manuel enclenché,

cet état bas correspond donc à mon impulsion qui va lancer le moteur, jusqu'a

ce que la piste de masse de la roue du moteur soit de nouveau non conductrice,

c'est à dire très rapidement.

Pour que cette impulsion soit courte (si elle est trop longue, les essuie-glace

vont faire un tour et vont refaire un autre tour sur la lancée), j'ai mis la

diode D1 qui permet de faire une décharge de C1 relativement courte, et une

recharge plus longue (les résistance de 10 k, 22k et le potard intervenant

alors dans le calcul de la durée). C'est ce temps de recharge qui va

déterminer le temps entre deux balayages successifs.

Les 2 transistors NPN et PNP sont là pour amplifier le signal alimentant les 2 IGBT. Quand la broche 3 du NE555 est positive, l'IGBT1 est conducteur mais pas l'IGBT2 (car le 2905 n'est pas conducteur, il faudrait que sa base soit à la masse).

Mon montage à un défaut, c'est qu'il utilise l'état bas du 555 pour

l'impulsion qui lance le moteur. Ceci me permet de diminuer la consommation

électrique de mon montage, en diminuant le temps pendant lequel un courant

circule dans la résistance de 100 k avant de rejoindre directement la masse

(de plus, cette résistance de 100 k serait devenue 28k, ce qui aurait encore

augmenté le courant de fuite). De ce fait, quand on tourne le bouton sur la

gauche, il ne se passe rien pendant le double du temps normal, car le condo C1

se charge pendant ce temps, depuis 0V. Pour compenser ceci, on donnera un coup

sur la droite pour lancer un premier balayage avant de revenir sur la

droite.

Je ne vous propose pas de typon, mais un montage sur plaquette d'essai. Comme à mon habitude, ce montage est tout en longueur.

Voici le schéma du montage :

Le régulateur de tension est nécessaire, sans quoi l'intermittence est

ultra rapide juste après le démarrage du moteur, quand la tension du circuit

est élevée.

De même, pour augmenter la plage de réglage, on pourra prendre un

potentiomètre au tableau de bord de 500 kΩ,

histoire d'avoir des temps entre chaque essuyage de l'ordre de 20 s. Pour

diminuer le temps minimum entre chaque essuyage, on diminuera la valeur de 22 k

à 10 kΩ. Il faut garder les résistances en plus du potard, car si celui-ci est

mis à zéro on risque alors d'avoir des problèmes.

Comme le moteur est relancé à chaque impulsion des essuie-glaces, le

démarrage d'un moteur à courant continu absorbant au début pas mal

d'intensité, il ne faut pas tomber en dessous d'un certain temps mini en

dessous du quel il est plus avantageux de ne pas arrêter le moteur

d'essuie-glace, donc de le garder en fonctionnement d'origine (le moteur tourne

continuellement sans s'arrêter, donc sans demander un surcroît d'énergie à

chaque démarrage).

On protégera le circuit en l'entourant de chatterton.

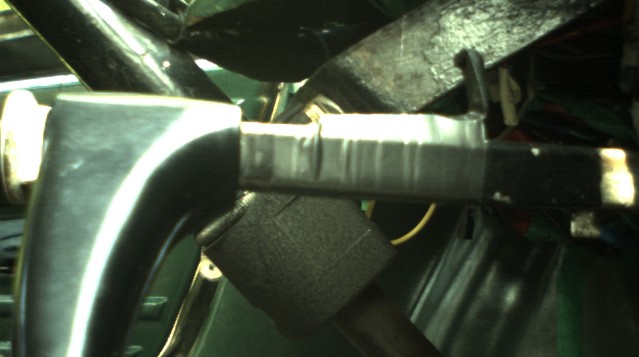

Pour info, voici le montage 10 ans après :

On peut voir que les relais choisis à l'origine sont trop gros et prennent trop de place derrière le tableau de bord, je les avait coincés sur la traverse.

Un détail du circuit électronique de commande :

Evolution future

(écrite le 27/05/2011)

A noter qu'on aurait pu faire autrement, l'IGBT 2 étant remplacé par un composant électronique conducteur tout le temps sauf lorsqu'on lui applique un courant, ce courant étant appliqué à ce composant et à l'IGBT1 en même temps le temps d'appliquer la tension manuelle de lancement du moteur.

On pourrait aussi limiter le courant dans les premiers instants de l'IGBT1 pour éviter la surconsommation du moteur à courant continu au démarrage. A voir dans le futur si j'ai le temps de m'y plonger.

Afficheurs

Nous allons maintenant voir comment afficher diverses informations au tableau de bord.

Comparaison entre afficheurs

Nous avons le choix entre 4 types d'afficheurs :

Numérique

L'information à afficher est écrite en toute lettre, utile si on cherche la précision de mesure.

2 technologies, de poids identique de moins de 15 g :

Afficheur LCD

Consommation 1mA, nécessite un éclairage la nuit.

Afficheur LED

Consommation 20 à 30 mA, pas besoin d'éclairage la nuit (les chiffres sont déjà éclairés).

Analogique

L'information affichée est peu précise, mais rapidement lisible, utile pour une info à lire souvent lors de la conduite. Par exemple un compte-tour, on voit graphiquement où on se trouve dans la plage d'utilisation (ex : aiguille au centre, on est à mi régime, plus rapide que de lire 2750 rpm, puis de se rappeller que le moteur monte à 5500 rpm, de faire la division de tête, etc.). Utile pour un Voltmètre aussi, aiguille au centre = tout va bien.

3 technologies :

Galvanomètre

A aiguille. Le cadran peut être coloré pour indiquer les bonnes plages d'utilisation et celles à éviter. 30 à 50 mA de consommation électrique, de 50 à 100 g. Eclairage de nuit.

Bargraph LCD

Série de Led, couleur verte pour la plage d'utilisation, orange quand on commence à en sortir, et rouge quand c'est pas bon. Consommation 1mA, poids 10 g, éclairage de nuit.

Bargraph LED

Série de barres affichées, pas de couleur possible (sauf un afficheur couleur assez cher), mais des tailles de barre pouvant donner une information complémentaire. Consommation 20 mA, poids 10 g, pas besoin d'éclairage de nuit.

Types d'afficheurs

Avertisseur

L'information n'est pas affichée en temps normal (car on s'en fout un peu tant que ça va bien, comme le niveau d'huile moteur, le niveau liquide de frein, la pression d'huile moteur, la tension de bord, le courant consommé, etc.), seul un témoin lumineux s'allume dès que la valeur à mesurer sort de la plage normale d'utilisation (ex : témoin de pression d'huile si la pression d'huile moteur tombe en dessous de 0,3 bar, témoin de liquide de frein si le niveau de liquide de frein tombe sous le niveau mini, témoin de surrégime moteur si on dépasse les 6000 rpm, ou si on dépasse les 4700 rpm qui est la limite d'utilisation optimale du moteur (implique de changer de vitesse).

Permanent

Cet afficheur est toujours là et indique l'information en continu, même si on n'en a pas besoin. Par exemple le compteur de vitesse, utile tout le temps, ou la pression d'huile sur galvanomètre, information qui n'est là que pour nous informer que tout va bien. Cette information est utile si ça commence à cafouiller, si la pompe se fatigue, si le moteur chauffe, mais en général c'est une information dont on se fout en usage normal, quand tout va bien.

Ils permettent aussi de suivre en direct le fonctionnement du véhicule, comme la pression d'huile ou le régime moteur, qui dans ce cas est plus un moyen de voir fonctionner le moteur.

Statique

Ces afficheurs statiques utilisent un autre instrument pour être lus, et peuvent fonctionner comme un avertisseur, par exemple les marques rouges sur le compteur de vitesse indique qu'on va rentrer en surrégime et qu'il est temps de passer la vitesse supérieure. Ils sont là tout le temps, et du coup sont affichés même si il n'y a pas danger.

Il peut aussi s'agir d'indications extrapolables à partir d'un autre instrument, comme les indications régimes moteur en fonction de la vitesse affichée au compteur et de la vitesse enclenchée (ex : compte-tour statique proposé plus loin).

Avantages, il sont simples à mettre en oeuvre, ne consomme rien, mais sont relativement compliqués de lecture (plusieurs paramètres à prendre en compte, difficile à faire en instantané quand on conduit).

Temporaire

En cas de problème, on branche une valise ou on active sur smartphone l'afficheur permanent pour résoudre la panne. Necessite un calculateur gérant les capteurs de défauts du véhicule, pas présent sur une deuche!

Quel afficheur pour quelle information ?

L'information précise n'est à afficher que lorsque le véhicule a des problèmes, ou lorsque le conducteur veut suivre au plus près ce qu'il se passe (tests divers, développements, prototypes), sinon l'avertisseur de mauvais fonctionnement suffit.

Certaines applications n'ont lieu d'être que pour une information précise (ex : ampèremètre), d'autres pour info précise ou non suivant l'utilisation que l'on en veut (ex : voltmètre précis pour dépanner et détecter un problème de batterie chutant trop en tension au démarrage (usage ponctuel), en usage courant un voltmètre simple avec une Led verte centrale, 2 LED rouge à droite et à gauche pour indiquer une surtension ou une sous tension).

Avant les années 90, on essayait de mettre un afficheur permanent pour toutes les informations où il y a un risque de casse (comme la pression d'huile sur moteurs de compétition, ou le voltmètre sur 2cv). Avec la fiabilisation des voitures, on s'est rendu compte que ces indicateurs, censés être utiles qu'en cas de problèmes, était la plupart du temps inutiles. C'est pourquoi on les remplace par des voyants et une valise (outil de diagnostic), c'est à dire un afficheur temporaire, qui sert à déterminer puis à corriger le problème.

Différentes informations

Info précise

Numérique uniquement.

La technologie LCD est la meilleure, même si le branchement est plus complexe qu'un système d'affichage à LED à cause de l'amené de l'éclairage.

La technologie LED c'est celles des années 70 et 80. Attention, des LED directement dans les yeux est susceptible d'endommager la cornée, car le faisceau lumineux est très directif. Pour éviter ça on peut rajouter dessus un capuchon translucide qui "étale" la lumière.

Les systèmes à galvanomètre c'est la technologie d'avant les années 70, peu précis et lisibles, très gourmande en énergie, par son poids et sa consommation électrique. Ils ne sont plus du tout nécessaires car facilement remplacés par des bargraphs.

Info de panne

Simple LED avertisseuse avec son capuchon pour étaler le flux lumineux. On peut avoir une LED pour plusieurs pannes regroupées par fonction, et c'est la valise qui donne le libellé exact du défaut, avec les sources possibles de l'erreur et la réparation à faire).

Afficheurs LCD

Pour le régulateur de tension en entrée : Prendre du 9 V, utilisé par les afficheurs.

Avec ce genre d'afficheur LCD ou LED, ce sont presque tous des 200mV pleine échelle, mais ils sont presque tous faits à partir du même IC qui est conçu pour une alim par pile 9V.

Comme on ne branche pas en général sa pile sur une des bornes de mesure, l'IC fait une mesure en différentiel autour de tensions fixées à l'interne de l'IC imposant à tout utilisateur d'alimenter l'afficheur avec isolation galvanique par rapport aux points de mesure.

Donc mettre un régulateur de tension 9V avant l'alim, et mesurer directement sur le circuit électrique du véhicule.

Pour faire un ampéremètre, on utilise un shunt de mesure : Une résistance dont la résistance est connue, on coupe le conducteur électrique dont on veut mesurer l'intensité, on le rebranche sur le shunt (la résistance), il y a donc une chute de tension aux bornes de la réistance, d'après la loi U=RI, et avec l'afficheur qui est un voltmètre et qui mesure la chute de tension on peut déterminer le courant qui passe. Pour éviter que le shunt chauffe trop (Puissance de chauffage=RI²), on prendra une valeur de résistance la plus faible possible. Attention, la valeur de la résistance variant avec la température, si ça chauffe trop les valeurs vont varier.

Par exemple, si on veut mesurer un courant de 20A maxi, on met une résistance de 0,01 ohm, sous 20 A => 200 mV de chute de tension.

Ce shunt peut consister simplement à regarder la chute de tension aux bornes d'un cable, par exemple le cable du démarreur. On mesure sa résistance à température ambiante (elle doit être très faible), et avec la résistance du pont diviseur de tension on adapte pour toujours rester dans la plage des 200 mV en entrée de mesure. Si on dépasse l'afficheur affiche 1, apparemment sans plus de dommages.

Compte-tours moteur statique

Pourquoi un compte-tour?

Cela permet de placer le moteur à son régime moteur optimal. A ce régime, le

moteur s'use moins et consomme moins, la voiture peut parcourir des centaines

de bornes sans broncher. Ce régime peut être trouvé sur la revue technique,

c'est celui du couple maxi. Pour une 2cv6 des années 80, il est de 3500 à

4000 tr/min. Pour les moteurs 35 ch, cette plage est étendue, de 3500 jusqu'à

4750 tr/min.

Par exemple, depuis que j'ai fait mon compte-tour, sur un parcours de 700 kms

à travers le massif central, j'ai diminué ma consommation d'1,5 litres en

moyenne et réduit mon temps de parcours à 9 h au lieu de 12h. Soit sur un

aller retour une économie de 20 litres et un gain de temps de 6

heures! Pas mal quand on voit comme ce compte-tour est facile à

réaliser...

Inconvénients des compte-tour électroniques :

La partie électronique et l'éclairage du cadran consomment du courant donc au final du carburant, même si cette consommation est très faible.

Ces montages pèsent un certain poids.

Ils sont relativement compliqués à réaliser et à monter sur la voiture.

Ils prennent beaucoup de temps pour les régler de façon optimale.

Les fils électriques à relier sont sources de manque de fiabilité (il m'est arrivé de péter une bobine par suite d'un court-circuit à l'intérieur d'un compte-tour électronique du commerce, et évidemment de me retrouver bloqué sous la pluie).

Comme les comptes-tours normaux prévus pour un quatre cylindre ne marchent pas pour les 2 cylindres, le prix des compte-tours pour 2cv est en général plus élevé. De plus, comme ils sont bidouillés, leur fonctionnement à haut régime laisse à désirer.

Leur précision est en générale de seulement 100 tr/min.

Avantages du compte-tours statique :

Ne consomme aucune énergie pour fonctionner.

Ce montage pèse moins d'un gramme.

Tout le monde peut le faire, pas besoin de s'y connaitre en électronique. Il prend 2 heures à réaliser (il m'a fallu plus d'une semaine pour concevoir et construire mon compte-tour électronique).

Il ne nécessite pas d'installation supplémentaire sur la voiture (pas de cadran supplémentaire à rajouter, donc pas de tableau de bord à percer, le regard pendant la conduite ne se ballade pas d'un instrument à l'autre, il reste concentré sur le compteur trapezoïdal, et l'aspect d'origine du tableau de bord n'est pas modifié).

Il doit coûter au maximum 0,20 € en peinture.

Sa précision est supérieure à la plupart des compte-tours du commerce (imprécision maximum de 50 tr/min).

Son seul désavantage c'est qu'il faut connaître la vitesse enclenchée, mais avec l'expérience, ça se fait tout seul. Eventuellement il n'y a pas le look racing apporté par un compte-tour rajouté, mais les chiffres en couleur ajoutent une touche de gaité sympa.

Comment réaliser le compte-tour statique?

Un compte-tour peut être avantageusement remplacé par une connaissance de la

correspondance vitesse véhicule / vitesse moteur, par l'intermédiaire des

rapports de boîte. On peut ainsi lire le régime moteur à partir du compteur

de vitesse d'origine.

En gros, la connaissance de la vitesse engagée (1ere, seconde, etc.) et de la

vitesse en km/h du véhicule nous permet de retrouver le régime moteur.

Pour ne pas confondre vitesse véhicule (en km/h) et vitesse engagée (1ere,

seconde, etc.), la vitesse engagée sera appelée rapport engagé.

Si vous voulez en savoir plus, je vous invite à regarder la partie théorique sur la boite de vitesses,

où tout cela est repris dans le détail.

En résumé, quand je suis en quatrième, la vitesse du véhicule pour un

régime moteur de 1000 tr/min est de 20,35 km/h. Cette vitesse sera appelée

km/h@1000rpm au rapport enclenché. Cette vitesse est trouvée dans la

RTA.

A partir de là, je peux partir du régime moteur (par exemple, le régime ou le couple est maximal) pour trouver la vitesse à laquelle je dois rouler pour consommer moins, ou pour que mon accélération au feu rouge me permette de suivre la GTI d'a côté. La formule pour trouver la vitesse à partir du régime moteur est la suivante :

[(régime moteur désiré en tr/min) / 1000] * (km/h@1000rpm au rapport enclenché) = vitesse en km/h.

ex: On veut savoir la vitesse en quatrième à 4000

tr/min (couple max sur un 602). On applique la formule précédente:

(4000 tr/min / 1000) * [20,35 (km/h@1000rpm en 4eme)] = 81,4 km/h.

On peut aussi partir d'une vitesse pour tomber sur un régime moteur à

l'aide de l'équation suivante:

(70 km/h * 1000) / [20,35 (km/h@1000rpm en 4eme)] = 3440 rpm.

Voilà, la méthode de calcul est donnée.

Si vous disposez d'une boite longue (2cv6 depuis février 1970, Dyane 6 de

octobre 1968 à février 1970) vous pouvez reprendre les résultats donnés

dans le tableau ci dessous. Voir à la fin de la partie les adresses de sites

permettant de calculer ces rapports en fonction des différentes boîtes.

Si ce n'est pas votre cas, il vous reste à retrouver les valeurs de rapport de

boîte de votre boîte de vitesse et à refaire ces calculs dans votre cas.

On obtient le tableau suivant (sous excel pour simplifier les calculs), pour la boîte route (8/33) ayant équipée les 2cv6 depuis 1970 (valeurs approchées à 50 tr/min près, afin de mieux voir l'évolution linéaire du régime tous les 5 kms):

rapport enclenché |

1 |

2 |

rapport enclenché |

3 |

4 |

km/h @ 1000 rpm |

5,14 |

10,08 |

km/h @ 1000 rpm |

14,99 |

20,35 |

à 10 km/h |

2 000 rpm |

1 000 rpm |

à 10 km/h |

700 rpm |

400 rpm |

20 km/h |

4 000 rpm |

2 000 |

20 km/h |

1 300 |

900 |

30 km/h |

6 000 |

3 000 |

30 km/h |

2 000 |

1 400 |

35 km/h |

7 000 |

3 500 |

35 km/h |

2 300 |

1 700 |

40 km/h |

8 000 |

4 000 |

40 km/hv |

2 700 |

1 900 |

45 km/h |

9 000 |

4 500 |

45 km/h |

2 000 |

2 200 |

50 km/h |

|

5 000 |

50 km/h |

3 300 |

2 400 |

55 km/h |

|

5 500 |

55 km/h |

3 700 |

2 700 |

60 km/h |

|

6 000 |

60 km/h |

4 000 |

2 900 |

65 km/h |

|

6 500 |

65 km/h |

4 300 |

3 200 |

70 km/h |

|

7 000 |

70 km/h |

4 700 |

3 400 |

75 km/h |

|

7 500 |

75 km/h |

5 000 |

3 700 |

80 km/h |

|

8 000 |

80 km/h |

5 300 |

3 900 |

85 km/h |

|

|

85 km/h |

5 700 |

4 200 |

90 km/h |

|

|

90 km/h |

6 000 |

4 400 |

95 km/h |

|

|

95 km/h |

6 300 |

4 700 |

100 km/h |

|

|

100 km/h |

6 700 |

4 900 |

105 km/h |

|

|

105 km/h |

7 000 |

5 200 |

110 km/h |

|

|

110 km/h |

7 300 |

5 400 |

115 km/h |

|

|

115 km/h |

7 700 |

5 700 |

120 km/h |

|

|

120 km/h |

8 000 |

5 900 |

125 km/h |

|

|

125 km/h |

|

6 200 |

J'ai simplifié les résultats afin d'en tirer les lois de conversions

suivantes, pour retrouver rapidement le régime moteur à partir de la vitesse

de la voiture et de la vitesse enclenchée:

- En 1ère, multiplier par 2 la vitesse puis rajouter

2 zéros à la vitesse pour avoir le régime moteur.

ex : à 20km/h, le régime est de

20*2=40*100=4 000 tr/min

- En 2nde, il suffit de rajouter 2 zéros à la

vitesse pour avoir le régime moteur.

ex : à 40km/h, le régime est de

40*100=4 000 tr/min

Pour le 3eme et 4eme rapport, il n'est plus possible de trouver une règle de calcul simple pour retrouver rapidement le régime moteur à partir de la vitesse. Il nous faut donc écrire sur le compteur de vitesse les régimes correspondants aux graduations des km/h.

- En 3ème, le chiffre des centaines prend les

valeurs suivantes à chaque incrément de vitesse de 5 km/h : 0, puis 3, puis

7. Si la vitesse augmente encore de 5 km/h, le chiffre repasse à 0.

ex: à 60 km/h, nous sommes

à 4 000 tr/min. Si l'on monte de 5 km/h, le chiffre des centaines passe de

0 à 3, ce qui fait que à 65 km/h,

nous sommes à 4 300 tr/min. A 70km/h, soit 5 km/h

au-dessus, le chiffre des centaines passe de 3 à 7, ce qui

nous donne 4700 tr/min. A 75km/h, on est à

5000 tr/min.

- En 4ème, le chiffre des centaines prend les valeurs

suivantes à chaque incrément de vitesse de 5 km/h : 2, puis 4, puis 7 et

enfin 9.

Pour la troisième et la quatrième l'on marque donc sur le compteur de

vitesse les régimes moteur, en haut pour le quatrième rapport, en bas pour le

troisième. Les couleurs pour les deux rapports seront différentes.

Comme sur le compteur de vitesse les graduations sont de 10 km/h, on se

marquera la règle de calcul pour les 4 rapports, à côté du dessin de grille

de vitesse.

Le seul problème de réalisation provient de la finesse des chiffres à

écrire. J'ai procédé de la façon suivante: Avec un critérium de 0.5 mm,

mine rentré à fond, je trempe le bout dans la gouache (peinture pour enfant

qui à l'avantage de disparaitre quand on la nettoie à l'eau).

En vert, les chiffres relatifs au troisième rapport, et en rouge ceux de la 4eme vitesse. En bas sont rappelés, pour les deux derniers rapports, les incréments de la centaine de rpm prise lorsque qu'on augmente de 5 km/h la vitesse.

Si j'ai le temps, je pourrais en faire un dessin à imprimer puis à coller sur son compteur trapezoïdal.

Pour en savoir plus:

Calculs des différents rapports de toutes les boîtes Citroën sur le site de Cats.

Compte-tours électronique

Compte-tours analogique à découpage

Voir le site de Christian qui devrait prochainement nous faire une page en mieux (lui il est électronicien, moi pas trop...) sur le compte-tour à découpage. En attendant, voici un compte-tours que j'ai construit, mais je vous conseille de voir à la fin le schéma qu'a fait Jojo, plus simple.

La section qui suit est un brouillon en attente d'un résultat fiable dans le temps. Sauter cette section.

J'ai déjà discuté de l'intérêt d'un compte-tours dans la section précédente sur le compte-tours statique, et je vous propose ici un compte-tours électronique, permettant quand même de visualiser plus facilement le fonctionnement du moteur (c'est comme si on le voyait tourner sous nos yeux). Le seul avantage sur le compte-tour statique est de voir le régime moteur même à l'arrêt, ce qui dans certains cas de réglages moteurs notamment peut se révéler utile.

Le compte-tours que je vous propose à un fonctionnement plus stable et plus précis que les compte-tours classiques (qui utilisent un filtre RC). Merci à Jojo pour m'avoir donné le principe du compte-tours à découpage.

Pour l'affichage du régime moteur, je prendrais un compte-tours analogique

(à aiguille), car ce type de compte-tours permet de mettre des couleurs dans

les zones où le couple est max (pour rester aux régimes bénéfiques pour la

voiture), et de mieux visualiser d'un seul coup d'oeil le fonctionnement du

moteur. Les compte-tours numériques (à affichage digital) sont pour moi moins

beau, plus longs à lire, et permette difficilement de savoir dans quelle

partie de la plage de fonctionnement moteur on se trouve (par rapport au couple

max, au régime max, etc.). Leur seul avantage est leur précision d'affichage

si l'on veut connaître au tour près le régime moteur, mais cela ne peut

être utilisé que pour les applications de réglage précis, l'affichage

changeant tout le temps en fonctionnement routier rendant la lecture

difficile.

La plage de régime affichée sur le cadran ira de 0 à 6 000 tr/min, au

contraire de la plupart des compte-tours qui vont jusqu'à 8000 tr/min. La

deuche plafonnant à 5750 tr/min (il est bien sûr possible de dépasser de

temps à autre ce régime), il est inutile de monter aussi haut. On y gagne en

précision de lecture. Mais rien ne vous empêche de fixer la limite à 6000

tr/min, il suffit pour cela de changer la valeur de la résistance R5.

On peut utiliser n'importe quel galvanomètre, seule la valeur de R6

changera.

Je donnerais plus loin les méthodes de calcul pour choisir R5 et R6 en

fonction de ses besoins.

Principe d'un compte-tours électronique analogique

Le principe du compte-tours électroniques est de compter, en fonction du temps, le nombre de fois où le rupteur s'ouvre et génère ainsi une étincelle à la bougie. Comme le rupteur s'ouvre une fois par tour, un compte-tour classique ne convient pas (dans un quatre cylindres, il y a deux ouvertures par tour).

Le but du compte-tour analogique est de connaître le régime moteur en fonction de la position d'une aiguille d'un galvanomètre (cadran qui mesure le passage d'un courant), en comptant le nombre d'étincelles aux bougies par seconde. L'aiguille ne mesure pas le nombre d'étincelles, mais uniquement l'intensité du courant électrique qui traverse son bobinage. Il nous faut donc créer un circuit électronique transformant l'information "nombre d'étincelles" en un courant proportionnel au régime moteur, et évoluant linéairement.

Voici le schéma de principe (Fig.1) qui va appuyer mes explications

ultérieures (on trouvera plus loin le schéma de principe avec tous les

branchements et les alims, celui-ci est dépouillé pour faciliter la

compréhension):

Fig.1 : Schéma de principe

Signal en entrée du circuit

Nous allons nous brancher directement en sortie de la bobine, cela nous

évitera de savoir si l'on a un allumage électronique ou pas.

Lors de l'ouverture du rupteur, la tension en sortie de la bobine monte à 12V,

car comme il n'y a pas de chute de tension (pas de courant), la tension en

sortie de bobine est la même que celle en entrée.

Lorsque le rupteur est fermé, la sortie de la bobine est directement reliée

à la masse, et son potentiel est donc de 0V.

Le rupteur reste fermé (relié à la masse) 60% du temps. En se branchant donc

à la sortie de la bobine (borne -), on obtient un signal qui alterne entre 12V

et 0V. Le signal est de type carré, en créneaux. L'impulsion est la partie du

signal où la tension est de 12V (temps pendant lequel le rupteur est ouvert,

soit 40% du temps). Lors de l'impulsion, on dit que le signal est à l'état

haut.

Nous pouvons ici définir une notion importante, le rapport cyclique

d'un signal carré. Il est défini comme le rapport de la durée de l'impulsion

à l'état haut sur la durée totale de la période (état haut + état bas).

Voir pour cela la figure 2.

|

Fig 2 : Evolution de la tension sur la borne "-" de la

bobine. |

Le signal de sortie de la bobine va délivrer une impulsion par tour. La connaissance du nombre d'impulsions nous donnera donc directement le nombre de tours moteur.

Mise en forme du signal en entrée

Le signal en sortie de bobine n'est pas exploitable comme tel, car d'une

part le rapport cyclique est trop faible pour ce que l'on veut, et d'autre part

le pic de surtension au début de chaque impulsion est néfaste à la

longévité du circuit.

L'impulsion est donc abaissée à quelques volts grâce aux résistances

R1, R2 et R3, montées en pont diviseur. C1

est un condensateur de filtrage absorbant les pics de tension lors de

l'ouverture rupteur (pics diminués par R1), et lissant les

ondulations qui suivent.

Une diode zéner 12 V pour limiter l'amplitude des impulsions n'est semble-t-il

pas utile pour la deuche.

La tension à la base du transistor T1 est de 0,7 V.

On utilise le transistor T1 en commutation, sa base étant alimentée

par le signal bobine. T1 va inverser le signal 1 de la façon suivante

:

- quand signal 1 est à l'état haut, la base est alimentée, T1 est

conducteur, son collecteur c relié à la masse est donc à 0 V, c'est

l'état bas du signal 2. Un courant traverse R4 et va à la masse.

- quand signal 1 est à l'état bas, la base de T1 n'est plus

alimentée, T1 n'est plus conducteur. Le courant s'écoule maintenant

à travers le pont diviseur formé par R4 et R7. La tension au collecteur

c de T1 passe à 8 V (la chute de tension à travers R4

étant de 1 V) , c'est l'état haut du signal 2.

Le signal 2 étant donc inversé par rapport au signal 1, son rapport cyclique

α est l'inverse du signal 1, donc α du signal 2 = 60%. La fréquence du signal 2 reste

inchangée par rapport à celle du signal 1.

C'est dans le traitement du signal 2 que je vais me différencier du traitement classique.

Défauts d'un compte-tours classique par filtre RC

Un compte-tours classique se contente d'un circuit RC (une

résistance et un condensateur placés en série, alimentant un

galvanomètre) pour obtenir la valeur moyenne du signal 2.

On trouve l'exemple d'un tel montage sur la page de la deuche.

Le circuit RC utilise le fait qu'un condensateur soumis à une tension

périodique se comporte comme une résistance, cette résistance diminuant avec

la fréquence. En effet, un condensateur a la propriété de se charger et se

décharger très rapidement au début (63% de sa charge atteinte

en τ secondes, τ étant sa constante de temps, alors qu'il faut 5 fois

τ pour

atteindre 99% de sa charge). Plus il y aura d'interruptions dans une

seconde (régime moteur élevé), plus la quantité d'énergie absorbée puis

relâchée par le condensateur sera importante, ce qui provoquera un courant

moyen plus élevé.

L'aiguille du galvanomètre, qui mesure l'intensité dui courant moyen, va donc

se déplacer vers la droite.

La forme des impulsions (mesurée au collecteur du transistor) est la suivante: Lorsque T1 commute et devient isolant, la tension se retrouve brusquement à +Vcc, avant de diminuer non linéairement au fur et à mesure que le condensateur se charge et oppose une contre-tension croissante. Lorsque T1 devient conducteur, la tension passe brusquement à zéro et monte un peu lorsque le condensateur se décharge très rapidement, n'ayant pas de résistances placées sur son circuit de décharge.

La résistance R limitant le courant périodique qui traverse C est calculée de manière à ce que au régime max du compte-tour, la résistance provoquée par C, additionnée à la résistance R, donne un courant permettant la position extrême de l'aiguille.

Le problème c'est qu'un circuit RC n'est pas parfaitement linéaire (à 50%

du régime max, la valeur moyenne doit être de 50% la valeur moyenne max

obtenue pour le régime max), et les valeurs indiquées sont faussées,

excepté pour le régime moteur sur lequel on a réglé l'aiguille. Cette non

linéarité vient du fait que l'angle de came (ou rapport cyclique) n'est pas

de 50%, la valeur moyenne n'est donc pas la "vraie" valeur moyenne du signal

(rapport cyclique de 50%). Ce n'est pas uniquement le nombre d'impulsions que

l'on mesure.

La résistance R fixe intervient elle-aussi dans la non linéarité.

Principe du courant variable par découpage

Pour avoir un courant variable dans le galvanomètre, nous allons utiliser

la technique du hachage (encore appelée découpage). En faisant varier le

rapport cyclique α du courant, nous faisons varier

sa valeur moyenne (Imoy = α*

Imax), celle qui est affichée par le galvanomètre.

Le hachage consiste a interrompre périodiquement le passage du courant. Le

galvanomètre ne va pas voir ces interruptions, car la bobine qui assure le

déplacement de l'aiguille permet le passage d'un courant de roue libre

(existence d'une fem induite) lorsque le courant venant du 555 est

coupé. Pour que ce courant circule, nous avons placé la diode D2 (diode de

roue libre). Pour que ce courant ne s'épuise pas trop rapidement (il s'agit en

fait du champ magnétique de la bobine du galva qui se décharge), nous

plaçons la résitance R6 entre la diode et le galva (si R6 est placée avant,

l'aiguille subit de légères oscillations).

Le galvanomètre verra ainsi uniquement la valeur moyenne du signal

(l'intégrale pour les matheux).

C'est donc Imoy, qui est un pourcentage de la valeur de Imax, que va afficher

le galvanomètre.

Pour résumer l'histoire du hachage : 3 000 tr/min, c'est la moitié de 6

000 tr/min. Lorsque je suis à 6 000 tr/min, j'ai un courant de 20 mA dans mon

galvanomètre (aiguille à fond, rapport cyclique de 100%). A 3 000 tr/min, il

faut donc que le courant soit moitié moins important (10 mA) pour que

l'aiguille soit au milieu. Pour obtenir un courant de 10 mA, je vais tout

simplement interrompre le courant la moitié du temps, ce qui se traduit par un

rapport cyclique de 50 % (moitié moindre qu'à 6 000 tr/min).

On ne peut pas faire plus linéaire comme principe! Et c'est facilement

compréhensible, même par un non électronicien.

Comme le signal 2 à des impulsions de durée variable (dépendant de la fréquence, le rapport cyclique restant fixée par l'angle de came), nous allons créer un quatrième signal à partir du signal 2 (nous verrons plus loin l'utilité du signal 3), et c'est ce signal 4 qui alimentera le galvanomètre. Seul le rapport cyclique du signal 4 variera, l'amplitude de ses impulsions et leur durée restant constante.

Le rapport cyclique est modifié en fonction de la fréquence du signal 2, et de façon proportionnelle à la fréquence, ce qui nous permet bien de "compter" les impulsions.

|

Fig. 3 : comparaison entre le cas classique (circuit RC), sans durée fixe de l'impulsion, où il est difficile d'avoir la linéarité entre 50 Hz (3000 tr/min et 100 Hz (6000 tr/min), et le montage monostable (hachage), qui offre lui une parfaite linéarité (d'un coefficient α). |

Circuit de hachage

Pour maîtriser la durée des impulsions, nous utiliserons un montage monostable (un 555 est suffisamment précis) qui nous donnera des impulsions en sortie de durée connue, car il ne commute que sur le front descendant des impulsions en entrée (signal 2), il est donc indépendant de leur durée.

Nous réglerons la durée de l'impulsion pour qu'elle occupe toute la période lorsque le régime max indiqué sur le galvanomètre sera atteint. Le courant sera alors continu.

Alimentation du monostable

Il se pose un problème, le signal 2 tel quel ne peut être exploité par le 555 car il est à l'état bas durant 40% du temps. En-dessous d'un certain régime, l'état bas durerait plus longtemps que 10 ms, et notre impulsion du signal 4 durerait autant que l'état bas du signal 2. Calculons ce régime limite : Pour que 0,4 . y d'une certaine période y soit inférieur à 0,01 secondes, il faut que la période soit supérieure à y = 0,025 s, ce qui nous donne une fréquence de 1 / 0,025 = 40 Hz, soit un régime moteur de 40 * 60 = 2400 tr/min.

Le but est d'obtenir une mise à la masse assez brève lors de chaque impulsion, de temps fixé (inférieur au temps mini en sortie du 555), indépendant de la durée d'impulsion à la bobine. On applique le principe suivant :

Le fonctionnement de ce schéma est le suivant : lorsque l'entrée est sur un

front descendant (le contacteur se place sur le masse) alors l'entrée 2 va

recevoir une bréve impulsion descendante, le temps que le condensateur se

charge et que l'entrée 2 remonte à la tension de Vcc. Comme c'est un petit

condensateur de 1 nanoFarad, la charge est très rapide.

Ou encore celui du schéma de Jojo (voir à la fin).

Ou encore la soluce que j'ai trouvée au début, dix mille fois plus

compliquée !, à éviter donc! C'est celle de la bacule logique, la seule que

j'ai testée, mais j'ai laissé tombé en cours de route ,voilà pourquoi cette

partie est un peu brouillonne.

Utilité du régulateur de tension

Grâce au régulateur, l'amplitude des impulsions du signal 4 est connue et

constante (on est donc bien indépendant de la tension du circuit électrique

de la voiture, qui varie de + ou - 1 V suivant la commutation du régulateur,

élevée après le démarrage car il faut recharger la batterie, basse quand on

met les phares, etc.), de même que leur durée.

Comme la durée des impulsions est fixe mais que la fréquence du signal carré

varie (en fonction du régime moteur), le rapport cyclique du signal 4 (sortie

du monostable) va varier lui aussi uniquement en fonction du régime moteur.

En effet, plus la fréquence augmente, plus la période diminue, et plus

l'instant où une nouvelle impulsion va se décencher se rapproche de la fin de

l'impulsion (voir fig. 3). L'impulsion de durée fixée prend alors une place

de plus en plus importante dans la période, ce qui augmente le rapport

cyclique.

De cette manière, seul le nombre d'impulsions va faire varier la valeur

moyenne du signal (la valeur moyenne dépendant uniquement ici du rapport

cyclique α, l'amplitude ne variant pas).

Calcul des composants

Nous allons aborder la partie calculatoire, je vais vous donner quelques

méthodes de calculs au préalable.

Pour passer d'un régime moteur en tr/min à une fréquence en Hz (= tr/s), on

divise par 60. C'est bien sûr multiplié par 60 si l'on veut passer des Hz aux

tr/min. A une fréquence donnée, on obtient la période (temps pendant lequel

on fait un tour) en prenant l'inverse de la fréquence (opération 1 /

fréquence).

Mesure du galvanomètre

Pour régler la taille de l'impulsion, nous partirons sur un courant de 20

mA. Pour mon galvanomètre, c'est le courant qui donne l'aiguille à sa

position extrême à droite. Mon galvanomètre est dit alors de 20 mA. Si votre

galvanomètre est supérieur ou inférieur, il vous faudra reprendre les

calculs de la résistance R6 (calcul du courant max dans le galva).

Pour savoir l'intensité de votre galvanomètre, on réalise la manip suivante

:

Prenez une alim de 12 V continu (celles qui servent à recharger le téléphone

portable par exemple, regardez la tension dessus, mais vous pouvez prendre 4,5

V aussi, c'est pas grave), une résistance de 100 ohm (c'est juste histoire que

vous n'utilisiez pas le potard sur la position 0 ohm!), un potentiomètre de

2,2 k, et un multimètre sur la position ampèremètre. Vous branchez (avec des

cables à pinces crocodiles) le "+" de l'alim à la résistance, l'autre patte

de la résistance a une des pattes extérieure du potard, la patte intérieure

du potard au plus de l'ampèremètre, et le moins de l'ampèremètre au plus du

galvanomètre, et le moins du galva au moins de l'alim. Vous réglez le potard

jusqu'a ce que vous mettiez l'aiguille du galva en butée. Vous relevez alors

le courant sur l'ampèremètre, c'est le courant qui va vous servir aux calculs

suivants. Pour indication, sous 12V il faut un potard réglé sur 500 ohms.

Calcul de la durée fixe de l'impulsion

Comme le 555 se déclenche sur le front descendant du signal 2, nous pouvons partir sur l'idée que le courant maxi sera obtenu pour un rapport cyclique de 100% (courant non haché en sortie du 555). Si jamais la durée de l'impulsion dépasse légèrement la période en entrée, cela ne pose pas de problèmes, car l'entrée sera encore à l'état bas, l'impulsion repartira sans que la sortie du 555 ne soit passée à l'état bas (la sortie ne serait à l'état bas que si l'impulsion était terminée ET l'entrée à l'état haut).

|

Fig. 4 : comportement de la sortie du monostable aux régimes extrêmes. |

L'impulsion constante en sortie du 555 aura donc comme durée Th = 0,01 s

(durée d'une période complète à 100 Hz (100 tour par secondes) soit 6000

tr/min, la limite que l'on s'est fixée pour notre compte-tour).

Méthode de calcul : (nb tr/min) * (nb impulsions par tour) /

(60) = fréquence signal.

(1 / fréquence signal) = Th en secondes.

Si l'on veut monter à 8000 tr/min (133 Hz), la durée sera de 0,0075 s.

Si l'on avait un quatre cylindre classique (deux impulsions par tour), cette

durée serait de 0,005 s, la fréquence du signal à 6 000 tr/min étant de 200

Hz. Pour 8000 tr/min et 4 cylindres, durée de 0,00375 s.

C'est la résistance R5 et le condensateur C2 placés devant le 555 qui

vont fixer le temps Th de l'impulsion à 0,01 s, d'après la formule suivante :

Th = 1,1*R5*C2

On trouve donc, si l'on fixe C2 à 100 nF, une résistance R5 = Th /

(1,1*100.10-9).

Pour Th = 0,01 s, R5 = 91 k.

R5=68 k pour 8000tr/min, pour 4 cyl R5=46 k et 34 k.

Comme la perfection n'est pas de ce monde, nous prendrons un potard de 100 k

pour pallier aux imperfections de fabrication du condensateur. Ou alors une

résistance de 91 k, en série avec un potard de 5 k, cela permettra d'avoir un

réglage plus fin.

Calcul du courant max dans le galvanomètre

Le régime moteur doit tenir dans toute la plage du rapport cyclique (α = 0% => 0 tr/min, α = 100%

=> 6000 tr/min), donc de l'intensité (0 mA à 20 mA) traversant le

galvanomètre. Comme nous l'avons vu, même si nous sommes à un régime moteur

inférieur à 240 tr/min, l'aiguille du compte-tour indiquera 240 tr/min quand

même.

La tension fournie par le régulateur de tension étant au maximum inférieure

de 2V à la tension d'entrée (comptons 13 V pour un vieux régulateur auto

mécanique), la tension des impulsions ne pourra être supérieure à 11V.

La résistance R6 à placer avant le galvanomètre doit permettre le passage de

20 mA sous 11 V en continu.

U=R6.I => R6 = 11 (V) / 0,02 (A) = 550 k. En pratique, à cause de la bobine

du galva se comportant comme une résistance avec les courants périodiques, la

valeur à donner à R6 est plutôt de l'ordre de 250 ohms

Pour un galva de 10 mA, R6 = 1,1 k, et pour 1mA R6 = 11

k.

Construction du circuit

Fig.5 : Schéma de principe.Le CD14069 n'est pas utile, voir le

dernier schéma.

Liste des composants

Résistances 1/4 W : R1 = 18 kΩ; R2 = R3

= 10 kΩ; R4 = 47 kΩ; R4 =

250 kΩ; R7 = 240 Ω;

R8=R9=R10=1MΩ

Potentiomètres : R5 = 100 kΩ (ou 91 kΩ + potard 22 kΩ en série); R6

= 250 Ω (ou résistance 150 Ω + potard 100 Ω en série).

Si limite à 8000 tr/min, R5 = 68 k, pour 4 cyl et 6000 tr/min

R5 = 46 k et pour 4 cyl et 8000 tr/min R5 = 34 k.

Pour galva 10 mA, R6 = 1,1 k, et pour 1 mA R6 = 11 k.

Condensateurs : 3 céramique 100 nF (C1, C2 et C3).

C4 : électrolytique radial 47 μF / 50 V (ou tension

supérieure)

C5 : électrolytique radial 10 μF / 50 V (ou tension

supérieure)

C6 : céramique 1 nF

Diodes : 1N4007 (D1, D2, D3 et D4)

Transistors : T1 = 2N2222A

Régulateur de tension : 78L09

Circuit intégré : NE 555, CD4069

Pour régler l'affichage du compte-tour, on se place à 3000 tr/min

(alimentation secteur). Si vous posséder un oscilloscope ou un

fréquencemètre, vous réglez la durée de l'impulsion à 0,01s, pour vous

réglez R6 pour que l'aiguille arrive au milieu du cadran.

Sinon, on monte un pont de diodes, et avec l'alim secteur ou se retrouve en

double alternance, donc à 6000 tr/min. On règle le rapport cyclique sur 100

avec R5, puis on règle R6 pour que l'aiguille arrive en butée.

Schéma d'un pont de diodes :

|

Fig 6 : Pont de diode permettant de caler le compte-tour à 6 000 tr/min. |

Le transfo est une alim ayant une tension alternative en sortie, et l'on branche les deux bornes d'entrée indifférement sur les deux sorties du transfo. La borne en sortie du pont de diode notée "- bobine" correspond au plus (c'est sur cette borne que l'on branche la borne "- bobine" de notre montage), et la borne reliée à la masse au moins.

Sans oscilloscope, on règle avec un courant continu R6 pour que l'aiguille arrive en butée (une fois réglé on bloque la rotation du potard avec une goutte de vernis à ongle afin que les vibrations ne puissent le dérégler), puis on branche le circuit (on ne touche plus à R6) et on règle R5 pour que l'aiguille à 6000 tr/min arrive en butée (ou 3000 tr/min si l'on n'utilise pas le pont de diode).

Régulateurs de tension

Vu la faible consommation du système (40 mA max) le mieux est d'utiliser un

78L09, sa petite taille lui permettant de s'insérer facilement dans le

montage. Son courant max de 100mA lui permet largement de subvenir aux besoins

du compte-tour.

Le montage proposé fait appel à un 7809, trop gros pour le montage mais c'est

le seul qui restait chez mon revendeur. Ce régulateur occupe à lui tout seul

un tiers de la surface du montage, ce qui est problématique vu l'espace

limité dont on dispose. Mais je suis quand même arrivé à tout faire tenir

sur ma plaquette.

On peut aussi passer par un régulateur variable de type LM317, mais

l'importance d'un tel montage peut nécessiter de construire un circuit

d'alimentation extérieur au compte-tour, qui pourra servir à alimenter

plusieurs circuits. Il faut respectant le montage suivant :

|

Fig 7 : Branchement du régulateur variable LM317T. |

Caractéristiques du montage

Avec un régulateur de tension type 7809 (1A, boitier TO220).

Consommation électrique de 29,5 mA à 3 000 tr/min (dont 10 mA consommés par

le galvanomètre).

Je vous donne ci-dessous le dessin de montage sur une plaquette d'essai,

cela évite d'avoir à graver un typon, et ça marche aussi bien. La principale

difficulté étant de respecter l'espace restreint en circulaire imposé pour

rentrer dans le compte-tour, ainsi que la hauteur limité qui impose de coucher

les condensateurs électrolytiques.

Je vous fournis le masque à coller sur le compte-tour, les compte-tours

étant habituellement donnés pour 8000 tr/min.

Pour ne pas user d'encre, je l'ai fait avec un fond blanc, et Word le met en

légèrement grisé pour ne pas trop faire Jacky!!

Je vous conseille pour l'imprimer de le mettre d'abord sous Word (cliquer sur

l'image en dessous, Ctrl+C sous le navigateur HTML puis Ctrl+V sous Word) et

d'augmenter ou diminuer l'image pour que sa taille s'adapte (en cm) à celle de

votre compte-tour (sous Word, un double-clique droit sur l'image fait

apparaître un menu, cliquer sur "format de l'image...", onglet "taille", et

dans "dimensionnement et rotation" la hauteur (identique à la largeur) est

indiquée en cm, on la modifie de ce menu pour un ajustement précis).

Le défaut de ce gabarit est qu'il sera mal éclairé par une lampe placée

derrière, alors que pour les cadrans de ce type les graduations sont

translucides et laissent passer la lumière venant de derrière.

Voici ci-dessous le Schéma de Jojo :

C5 est optionnel, si le galva vibre à certaines fréquences.

Un régulateur de tension type 78XX à environ 2V de chute de tension donc Un

78L10 ou 78L09 est préférable (le L indique une série en boitier plastique

miniature qui prend moins de place).

Le 555 en stable en fréquence quel que soit sa tension, mais comme on ajoute

un régulateur pour le reste du montage autant l'y connecter.

Si le galva vibre à une certaine fréquence c'est que l'équipage mobile entre

en résonance, mettre une petite capa C5 en // du galva 0,1uF, voir si cela

suffit pour le calmer.

Autres compte-tours

Réaliser un des compte-tours de Christian, très simples et bon marchés.

* Compte tour analogique : à aiguilles, classique. Il faut posséder un galvanomètre de 1mA.

Le fonctionnement est plus que correct et la précision suffisante vu la simplicité du montage.

Ce montage est sensible aux variations de tension dont le régulateur de la deuche à le secret. On peut rajouter un régulateur de tension au niveau de l'alim +12V du circuit. La linéarité d'un tel montage n'est pas non plus parfaite (imprécision en dehors de la zone de réglage).

* Compte tour digital : numérique. Il met en jeu beaucoup plus de composants.Un compte tour électronique de moto convient parfaitement. Mais il faut faire attention au type de moteur.

Par exemple, pour un moteur monocylindre quatre temps, il y a une explosion pour deux tours moteurs.

Or, pour le bicylindre 4T à plat de la deuche, il y a une explosion par tour. Donc il faut prendre une moto deux cylindres quatre-temps (4T), ou monocylindre deux-temps (2T).

Attention aux motos à une bobine par bougie, et dont le compte-tour se révèle donc être celui d'un monocylindre 4T.

Les moteur 4T de quatre cylindres ont deux explosions par tour, les 6 cylindres en ont 3, etc (diviser le nombre de cylindres par deux pour obtenir le nombre d'explosions par tour).On peut aussi utiliser directement les comptes tours du commerce que l'on trouve chez les revendeurs d'accessoires tuning pour la deuche, comme le compte-tours Velleman ou les VDO trafiqués (site du 2cv Club de France d'Henri Lenguin).

On peut transformer de la façon suivante un compte-tour de 4 cylindres en 2 cylindres (modif de Gordeuche), mais ce n'est pas valable à tous les coups :

Comparer avec le schéma de Christian pour faire des analogies entre les deux circuits, et repérer le circuit RC qui alimente le galvanomètre.

On double la valeur de la première résistance rencontrée, qui est normalement le 1er composant du circuit quand on vient de la bobine. Cela permet de compenser le nombre de cylindres (le courant moins élevé mettra ainsi deux fois plus de temps pour charger le condo, or c'est justement de deux fois plus de temps que l'on dispose!).

On double la valeur du condensateur, qui est le 1er composant rencontré après le transistor (et qui arrête le courant continu qui alimente le galvanomètre, afin de ne laisser passer que sa composante alternative). Cela permet de stabiliser l'aiguille, sachant que les impulsions venant de la bobine sont deux fois moins nombreuses.

Ensuite pour finaliser, on réajuste avec la résistance variable pour assurer la montée progressive. A haut régime l'aiguille à tendance à s'affoler, car le ressort d'aiguille est léger.

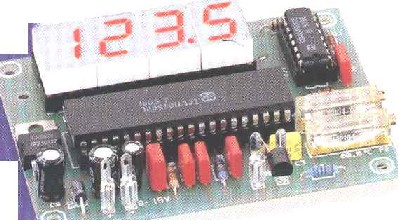

Compte-tours à partir d'un fréquencemètre

Suite à la difficulté de mettre au point un compte électronique, autant

en faire un à partir d'un manomètre donnant la fréquence d'un signal

alternatif. Conrad en vend un qui donne la fréquence en tr/min, le DVM205AM

spécial moteur pour 54 €, reste l'inconnue de savoir si cet appareil conçu

pour être utilisé de façon sporadique peut tenir 9 h de trajets

non-stop...

Pour ma part, j'ai récupéré un fréquencemètre donnant la fréquence en Hz

(ou tr/s), reste à mémoriser les équivalences et les différents régimes

caractéristiques, donnés dans le tableau suivant (on peut voir que les Hz

donnent une indication moins précise du régime moteur, car on divise le

nombre en tr/min par 60) :

Régime en tours/minutes |

Fonctionnement moteur |

Régime en Hz |

700 |

limite mini du ralenti |

11,6 |

800 |

ralenti optimal |

13,3 |

900 |

limite maxi du ralenti |

15 |

1 600 |

limite mini de fonctionnement |

26,6 |

2 000 |

fonctionnement bas régime |

33,3 |

3 000 |

début de la plage de couple max |

50 |

3 750 |

rendement et couple maxi |

62,5 |

4 000 |

fin de la plage de couple max |

66,6 |

5 000 |

Début de la zone rouge |

83,3 |

5 800 |

limite mini de fonctionnement |

96,6 |

Manomètre d'huile

En bas du moteur à gauche, il y a le contacteur de pression d'huile

(appelé couramment manocontact).

Il s'agit de le remplacer par un système assurant les fonctions de manocontact

(allumage de l'ampoule de pression d'huile si la pression est trop basse) et de

capteur de pression d'huile (envoyant l'information de pression d'huile moteur

à un afficheur au tableau de bord).

Pour ce faire, on peut récupérer un manocontact d'huile et son entretoise

sur laquelle est branché le capteur de pression d'huile (grosse capsule sur le

côté) sur une voiture à la casse.

On récupèrera sur la même voiture le galva (l'aiguille qui bouge...) au

tableau de bord (sur l'horizon qui m'a servie de voiture donneuse, le galva de

manomètre d'huile était la même référence Véglia que le galva de niveau

d'essence). Quand on récupère le galva, bien repérer sur l'arrière où vont

les fils. Il y en a un qui va à la masse, l'autre au + contact et le dernier

relié au capteur de pression.

Les véhicules dont le filet (M12 x 1,5) est le même que la deuche sont les

suivants :

- Autobianchi A112

- Toutes les BMW

- Citroen GS, GSA, BX

- Les Peugeot devrait convenir, mais ça reste à vérifier, je n'ai rien sur

le sujet.

- Toutes les Talbot-Simca (pour ma part, j'ai pris sur Horizon EX automatique,

ça rentre)

Reste qu'il faut que la voiture "donneuse" soit dotée d'un manomètre d'huile au tableau de bord, et que le capteur ne soit pas trop gros car l'espace autour un manocontact d'origine est restreint.

Le principe est tout con : le filetage du manocontact est plus long, il y a un trou latéral dans celui-ci, qui permet à une entretoise d'envoyer l'huile vers l'appareil que l'on veut (capteur température ou pression, voir même sur les deux, c'est sur ce principe que fonctionne les capteurs VDO).

Il est plus facile de démonter les tôles de refroidissement pour accéder

au manocontact et surtout installer puis brancher les fils du capteur.

Les premiers manocontacts se dévissaient avec une clé de 21, c'était génial

pour y accéder, la clé à bougie qui dévissait aussi le boulons de vidange

suffisait. Mais je ne sais pourquoi, pour des raisons de standardisation je

pense, vous aurez surement la malchance de tomber sur un manocontact de 22.

Attention à ne pas serrer trop fort, sinon le filetage en alu du carter moteur

va s'arracher (reste la solution ensuite d'insérer un filet rapporté, ou de

revisser en mettant du film téflon). De même, on s'assurera que l'entretoise

ne va pas se bloquer sur l'arrête vers l'avant du moteur (vous devriez

comprendre une fois que vous y serez...), ce qui va empêcher de serrer le

joint du manocontact contre le plat du carter. On pourra limer cette arrête si

elle fait chier , ou décaler le capteur vers la bas (pour ce faire, j'en ai

profité pour enlever la sortie du carter de ventilateur en direction des

refroidisseurs de disque de frein, inexistants sur ma voiture).

On vérifiera l'étanchéité moteur tournant avant de remonter les tôles de

refroidissement.

Par contre, la pression du flat-twin à l'endroit de mesure pouvant monter

à 6 bars, ce qui est généralement au-dessus de la limite des autres

manocontact, il faudra surement adapter une résistance si la pression

indiquée à l'affichage est trop haute. Par exemple, pour le capteur de

l'Horizon, l'aiguille montait tout de suite au maximum. Comme la résistance du

capteur chute avec la pression, j'ai donc coupé le fil qui va au capteur, et y

ai inséré avec deux dominos d'électricien une résistance de 50 ohms (les

deux pattes étant serrés dans les dominos, la résistance est montée en

série).

Si jamais vous tombiez sur un capteur dont au contraire la résistance augmente

avec la pression, il vous faudra alors équilibrer le positionnement de

l'aiguille en mettant une très grosse résistance en parallèle (résistance

reliée d'un côté au fil du capteur, de l'autre à la masse).

Autre solution, le kit "Equus" que l'on trouve chez Conrad. Un capteur se branche à la place du manocontact, deux broches sortent de ce capteur, l'une reliée à la masse si la pression est trop basse (fonction de manocontact), l'autre reliée à la masse via une résistance variable dépendant de la pression (fonction de capteur de pression).

Voltmètre vs Ampèremètre

Serait-ce le choc de la rencontre des deux précurseurs de l'électricité? Non, il s'agit de discuter de l'emploi d'un ampèremètre, utile sur les anciennes à dynamo, et du voltmètre, utilisé sur la plupart des 2cv modernes.

Le Voltmètre

Les Méharis ont un voltmètre près de l'aérateur gauche.

Un voltmètre se branche simplement avec le + sur le 12v commuté par le

contact , le fil de masse à la masse et le fil d'éclairage sur l'éclairage

du compteur. L'aiguille est au centre si la tension est à 13,5 V, se dirige

vers le + si l'alternateur fonctionne (14 V et plus) et vers le moins si la

batterie se décharge (11 V).

C'est un excellent indicateur pour l'état de la batterie et de

l'alternateur.

L'ampèremètre

Mesure du circuit de charge

L'ampèremètre autombile d'origine était branché en sortie de batterie

(sur les petits fils, pas sur le gros du démarreur) et servait à vérifier

qu'il n'y avait pas de courant qui sortait de la batterie, indicateur d'un

générateur électrique déficient qui ne remplissait pas son rôle.

Les génératrices d'alors donnaient moins de courant et ne chargeaient qu'à

un certain régime (au ralenti la batterie se décharge ). En temps normal,

l'aiguille sur le zéro montrait que tout allait bien.

Toutes les 2CV jusqu'en 60 avait un ampèremètre à la place du compteur.

Information obsolète depuis qu'on utilise le voltmètre.

Une panne d'ampèremètre peut arrêter la voiture; une panne de voltmètre

n'arrête que la petite aiguille. Un voltmètre est très facile à monter.

C'est pourquoi un ampèremètre pour indiquer le bon fonctionnement du circuit

de charge n'est plus utilisé et qu'on lui préfère le voltmètre.

Mesure de la consommation électrique

Je vais plutôt parler de l'ampèremètre pour mesurer la conso électrique de tout le circuit (excepté le démarreur, consommant bien trop d'électricité).

C'est très utile quand comme moi on a tellement bidouillé son faisceau qu'on n'est plus trop sûr s'il ne va pas y avoir un court-jus quelque part!

Il faut faire passer le faisceau principal (le gros fil qui alimente le

contacteur (Neiman) et non le gros fil du démarreur) sous le tableau de bord

plutôt que sous l'auvent de compartiment moteur. On peut ainsi brancher un

ampèremètre sur le tableau de bord, sans rajouter de fils de forte section.

J'ai réaliser cela en branchant ce fil principal directement sur la batterie

et non sur le démarreur comme à l'origine. J'ai aussi branché directement

l'alternateur à la borne de la batterie, car je me suis aperçu d'une chute de

tension de 0,1 V le long du gros câble de démarreur.

L'ampèremètre doit être branché en série. Il ne faut surtout pas le brancher sur le câble allant de la batterie au moteur du démarreur, car dans ce cas là il passerait une intensité de plusieurs centaines d'ampères, ce qui ferait fondre l'ampèremètre ou du moins l'endommagerait sérieusement.

L'ampèremètre que je possède est récent, c'est un de ceux que l'on peut acheter en supermarché. Des plaques montées sur le conducteur principal attirent plus ou moins l'aiguille au centre, montée sur un aimant. Ainsi, avec ce montage, pas de risque de surchauffe. Comme il était prévu pour 60 A, et que j'ai du mal à dépasser les 15 A, j'ai écarté les deux plaques et j'ai remplacé le 6 du 60 A par un 2. Mon ampèremètre est ainsi plus précis (avant l'aiguille ne décollait que si ondépassait 10 A, et difficile de dire si il sort 5 ou 20 Ampères!), et l'aiguille fait un grand saut de 2 A lorsque j'appuie sur les freins, ce qui montre à quel point les feux arrières de 21 W sont gourmands en courant.

Sur une 2cv, le courant maxi est de 15 A, l'alternateur est prévu pour 30 A dans les cas où en feus de route (12 A) on appuie sur le klaxon pendant longtemps, et qu'on a la glacière électrique qui recharge en même temps que l'autoradio 200 W vous détruit définitivement les tympans! L'alternateur doit aussi dans ce cas là recharge rla batterie déchargée, mais ce courant additionnel ne se trouve que dans le conducteur reliant l'alternateur à la batterie.

Il y a des consommateurs qui ne passent pas par le contact comme les phare

ou feu stop par exemples.

Si l'on veux tout avoir, il faut donc dévier le fil qui est branché sur le

démarreur sur la même borne que le câble qui vient de la batterie.

C'est lui qui connecte toute la voiture à la batterie. Seul le démarreur ne

pourra être mesuré, et heureusement, car il peut consommer jusqu'à 300 A

(l'intensité max délivrée par la batterie).

De ce câble (que l'on débranche du démarreur) on fait partir un fil qui va

à l'ampèremètre et un autre qui revient de l'ampèremètre est que l'on

connecte sur le fil précédemment à la borne du démarreur.

Comment construire un ampèremètre?

Shunt de mesure

La méthode historique consiste à utiliser un shunt de mesure, une bête résistance intercalée sur le circuit à mesurer. Pour que cette résistance ne bouffe pas trop de puissance, sa résistance est très faible, en dessous de 0,1 ohm, pour produire vers les 100 mV de chute de tension à ses bornes. Ces 100 mV sont ensuite mesurés avec un montage voltmètre, sauf que les volts affichés sont directement dépendants du courant qui traverse la résistance, c'est donc des ampères qu'on voit s'afficher.

Ce shunt doit être placé sur le circuit positif, parce que le négatif est la masse et est commune à tous les éléments, on ne peut pas mesurer précisément un appareil donné, sans parler du fait que le courant très important du démarreur passe par là.

Le shunt doit montrer une grande stabilité de valeur de résistance dans le temps et avec la chaleur, car il va chauffer et sa résistance va augmenter un peu, donc le coefficient de proportionnalité (autre nom de la résistance, U=RI) entre la chute de tension mesurée et le courant à mesurer.

La valeur de résistenace du shunt dépend du courant à mesurer, pour que la chute de tension soit toujours la même. Plus le courant est faible, plus la résistance est élevée, plus la précision est grande.

Mesure MHD

Il s'agit ici de mesurer le champ magnétique constant produit par le passage du courant. Un anneau magnétique entoure le conducteur électrique, il passe donc dedans un champ magnétique provoqué à la fois par le champ magnétique entourant le conducteur et provoqué par le passage du courant (qui plus est proportionnel à ce dernier) et à la fois par l'amplification provoquée par le circuit magnétique soumis au champ magnétique. Un capteur hall (effet MHD) coupe le circuit magnétique pour mesurer le champ magnétique, qui est proportionnel au courant.

C'est le principe appliqué sur les pince ampèremétrique. Il évite de couper le conducteur électrique et d'installer une résistance dissipatrice d'énergie qui chauffe. Peut être utilisé sur les forts courants.

Phares antibrouillard orientables

Reprenant le principe de la DS, ce système utilise des antibrouillards

rapportés à la voiture, antibrouillards qui déjà à eux seuls augmentent

considérablement la visibilité latérale, pour les virages notamment. 2

cordes à piano par phare, à commande desmodromique (un cable tire et l'autre

pousse) reliée à la crémaillère de direction permet en plus d'éclairer

l'endroit où l'on veut tourner.

La longueur du levier sur le phare permet de compenser la longue course de la

crémaillère.

L'utilité des ces phares peut être contestée, l'utilisation de phares antibrouillard éclairant déjà suffisamment sur les côtés.

Installer un allume cigare

Il faut tout d'abord sélectionner soigneusement l'emplacement de la prise. Elle devra être de préférence cachée sous le tableau de bord, à l'abri des intempéries et des gens indélicats (je pense surtout aux méharis qui restent débâchées), mais cependant suffisamment accessible.

Le fil "-" sera relié directement à la batterie et le "+" passera par un fusible (~20A si l'on veut l'utiliser en tant qu'allume cigare, moins suivant l'utilisation que l'on veut en faire, par exemple 5A pour un chargeur de téléphone portable).

Capteurs de température

Il peut être nécessaire de contrôler la température de plusieurs organes

cruciaux de la voiture.

Pour se faire, on achète le kit de Conrad (25€ à peu près), et au lieu de

monter une seule sonde, on en monte plusieurs (sélectionnées par des

sélecteurs double effet on-on), en s'assurant que la résistance de chaque

ligne de capteur sera la même, afin d'obtenir une mesure précise sur chaque

ligne de résistances. Pour cela, on intercalera des résistances après

mesure, afin d'obtenir 2 100 ohms.

Les capteurs sont des KTY 10, pouvant monter à +150°C, ce qui est faible si

l'on voulait mesurer directement la température de l'échappement par

exemple.

J'ai pourtant insérer une de ces sondes juste avant le silencieux sous caisse,

bien au centre de l'échappement. j'avais trop de retard, ce qui fait que mes

gaz d'échappement étaient plus chauds, cela couplé à une calandre d'hiver

laissée au printemps. Le capteur montait à plus de 180 °C.

Le meilleur endroit pour mettre un capteur de t° est encore de percer un

cache culbuteur sur la partie basse et d'y souder un tube fermé dans lequel on

met le capteur - (attention aux pièces en mouvement - regarder avant et se

servir d'un vieux cache, le capteur ne doit pas dépasser à l'intérieur,

d'où l'utilisation du tube qui ne rentre pas à travers le cache; il se

remplira de l'huile (en bas, le cache culbus fait office de carter d'huile,

c'est celle qui s'écoule quand on l'enlève) ).

Le désavantage c'est que la montée en température est peut-être plus longue

qu'en réalité, de plus c'est un endroit refroidi par le flux d'air (ailettes

de culasse). Mais c'est mieux qu'un capteur situé en bout de jauge d'huile

dans le carter, l'inertie thermique (2 litres d'huiles) étant trop

importante.

Il vaut mieux prendre la température de l'huile dans les cache culbus, car

elle est renouvelée en permanence, il y a donc moins d'inertie thermique. De

plus, le fait qu'elle soit en mouvement facilite les échanges de chaleur et la

température mesurée est plus proche de la réalité (parfois 20°C d'écart

comparé à la mesure prise dans le carter, dans une huile qui stagne).

Il faut monter le capteur dessous au milieu (soudure) sur le cache culbus, pour

que le capteur baigne dans l'huile.

On peut aussi mettre mettre un capteur de T° huile sur le tuyau du

radiateur d'huile, le capteur sera attaché par 2 Serflex + epoxy à base

d'alu.

avantages :

1- la T° est assez représentative (c'est avant le radiateur qu'elle est la

plus chaude du circuit)

2- Pas de trou à percer

Inconvénients :

1 - Vibrations/contact/fixations

2 - Température approximative (on mesure la température du métal, pas de

l'huile).

Pour que ce ne soit pas refroidi par le flux d'air du ventilateur, il faut que

ce soit protégé (enveloppe caoutchouc pour que la température soit

représentative de celle du métal).

Après essai, cette solution est décevante, car la température est certes

fonction de la température de l'huile, mais à un niveau deux fois moins

élevé. Par exemple, au lieu d'avoir 80° C j'ai 40°C.

Comme j'ai 4 capteurs de température, (des interrupteurs me permettent de les sélectionner pour alimenter mon afficheur), j'en ai placé 1 sur la sortie du tuyau d'huile avant radiateur, 2 dans les 2 échangeurs de température au milieu (environ 15 °C de moins que si je les met dans les manchons de chauffage, mais le défaut de cet emplacement est qu'il faut mettre le chauffage dans l'habitacle, même en été, et c'est pas top), et le quatrième au centre de l'échappement, dans un endroit assez éloigné où les gaz ne sont pas trop chauds (160 °C max si tout va bien, juste avant le silencieux arrière). C'est ce dernier qui est le plus réactif, bien qu'il reste dépendant des facteurs extérieurs (plus c'est froid dehors, plus l'échappement va se refroidir, inertie thermique du métal, périodes transitoires de montée en température ou de redescente dans les cols non significatives, etc.).

VDO fait un capteur qui se branche directement à la place du joint de la bougie, c'est là que c'est le mieux (après le centre de la chambre de combustion évidemment).

Débitmètre de carburant

Je vous propose ici un appareil qui vous permettra de connaître en temps réel votre consommation d'essence, afin d'essayer d'optimiser votre conduite.

Je partirais du débitmètre vendu par la société Conrad, qui consiste en

une roue à aubes droites (la turbine) tournant dans un cylindre plastique (la

volute) sous l'effet d'un liquide, la rotation étant mesurée grâce à deux

aimants placés à la base de la roue.

Le passage de chaque aimant devant un capteur électronique (un TLE 4905 L,

circuit intégré (CI dont le schéma de principe est en figures

9.1 et 9.2, images extraites de la "datasheet" de ce composant) provoque

la conduction d'un transistor NPN (intégré au TLE4905), donc l'établissement

d'un courant à travers la patte "#" ou "Q" du TLE 4905.

|

|

Comme sur un tour de turbine il y a 2 aimants qui passent devant le capteur,

le débitmètre génère 2 impulsions par tour.

Ces impulsions se traduisent par le fait que la borne "#" du capteur est mise

à la masse, à chaque fois qu'un des deux aimants de la roue passe devant le

capteur du TLE 4905.

Il suffit donc de brancher sur la borne "#" une tension différente de 0V, et

de mesurer soit le passage d'un courant soit la mise à 0V de la patte "#" pour

savoir s'il y a une impulsion ou pas.

En comptant le nombre d'impulsions, on finit par connaitre le nombre de litres

qui passent dans le capteur, sachant que 1 800 impulsions sont générées pour

1 litre qui traverse le débitmètre.

Caractéristiques du débitmètre

- dim. 55x40x45 (la taille d'un petit filtre à essence).

- 1 800 impulsions par litre.

- Précision pour un fonctionnement inférieur à 1 bar (donc le mettre de

préférence avant la pompe à essence).

- Trois branchements, un pour la tension d'alimentation, un pour la masse, et

un troisième ("#") pour le comptage des impulsions.

- Tension d'alimentation UB de 4,5 à 24 V continu (la batterie 12 V

de la voiture convient donc).

- Courant maxi pouvant passer par la borne # : 13 mA (mettre une résistance

sur le fil compteur si le courant généré par le compteur de vélo dépasse

cette valeur).

- Possède un cadenceur électronique intégré (le TLE4905, donc attention au

sens de montage des bornes - durée de vie quasi illimitée - inconvénient,

nécessite une alim).

- Température de fonctionnement de -40 à +65°C (peut donc supporter d'être

dans le compartiment moteur).

- Branchement pour tuyaux de diamètre 6 mm. (tuyau d'arrivée et de sortie de

la pompe à essence).

- Prix : 25 euros.

- Liquide utilisé : eaux minérales, vins, alcools, et substances chimiques

agressives (donc je pense l'essence).

- références du capteur des aimants : TLE 4905 L, noté sur sa face avant 502

A 1133, capteur unipolaire (un seul sens détecté pour le champ

magnétique, donc détecte uniquement le passage du pôle sud de l'aimant).

- référence du débitmètre : PBT GF 35 (PBT c'est le plastique du

débitmètre je crois)

Emplacement du débitmètre

Le débitmètre fonctionnant pour des pressions de moins d'1 bar, il faut donc le mettre avant la pompe à essence (dépression), et de préférence à un niveau au-dessus du niveau max de l'essence dans le réservoir, afin que la pression hydrostatique (hauteur de la colonne d'eau, voir la partie statique de la page de mécanique des fluides) ne s'exerce pas sur le capteur lorsque la pompe n'aspire pas.